+86-15267462807

+86-15267462807

Trong một kỷ nguyên được xác định bởi sự gia tăng khan hiếm nước, nhu cầu dân số leo thang và các quy định môi trường nghiêm ngặt hơn, cuộc tìm kiếm các giải pháp xử lý nước thải tiên tiến chưa bao giờ quan trọng hơn. Các phương pháp truyền thống, trong khi hiệu quả ở một mức độ nào đó, thường đấu tranh để đáp ứng các nhu cầu hiện đại cho nước thải chất lượng cao và quản lý tài nguyên hiệu quả. Nhu cầu cấp bách này đã mở đường cho các công nghệ sáng tạo, trong đó Màng sinh học màng (MBR) nổi bật như một giải pháp biến đổi.

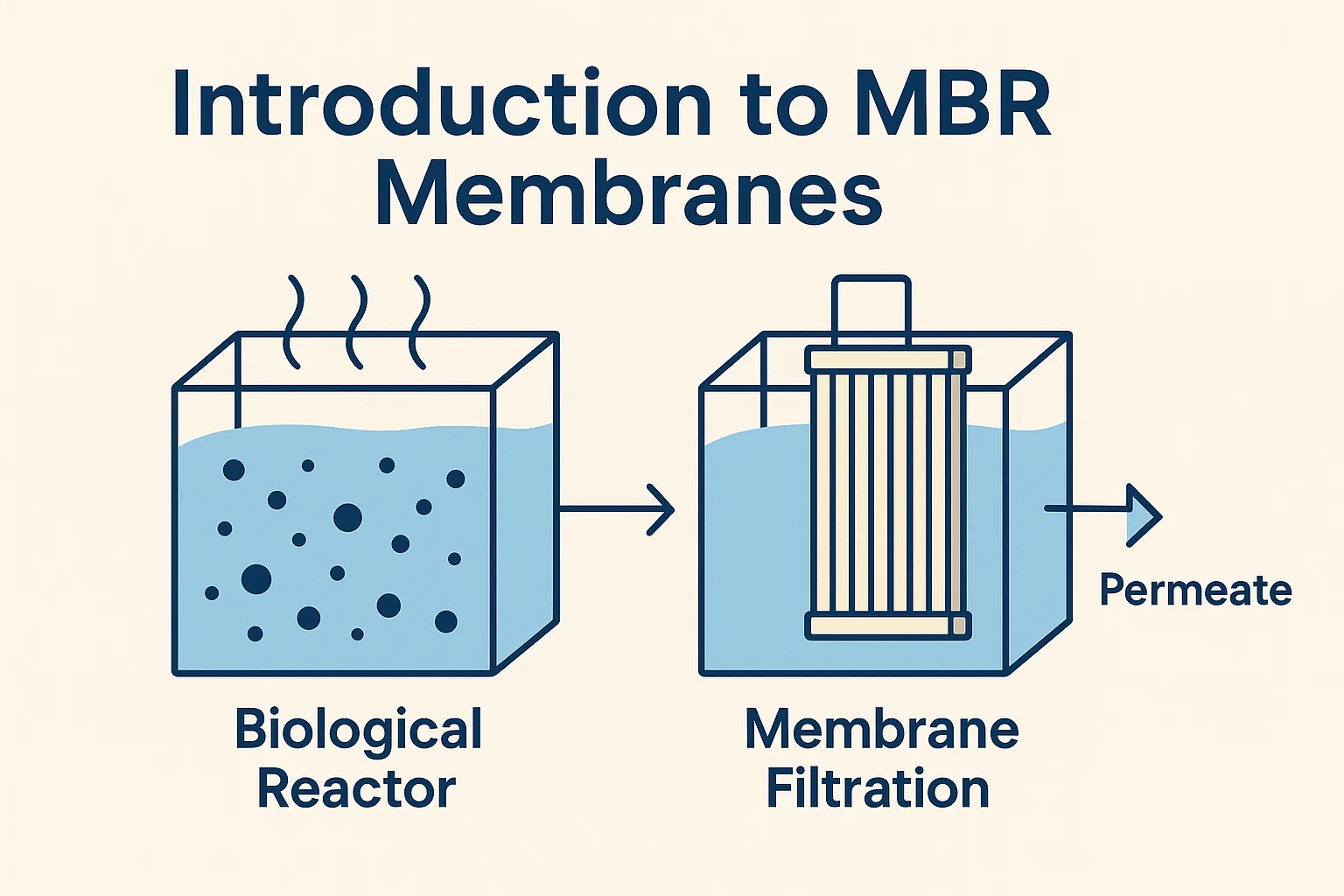

Tại cốt lõi của nó, một hệ thống Bioreactor (MBR) màng đại diện cho sự hợp nhất tinh vi của hai quá trình đã thiết lập: Điều trị sinh học Và lọc màng .

Định nghĩa và các nguyên tắc cơ bản: Trong MBR, một màng thấm được tích hợp trực tiếp vào hoặc ngay sau khi lò phản ứng sinh học (thường là một hệ thống bùn hoạt tính). Thành phần sinh học chịu trách nhiệm phá vỡ các chất ô nhiễm và chất dinh dưỡng hữu cơ trong nước thải, giống như một quá trình bùn hoạt tính thông thường. Tuy nhiên, thay vì dựa vào sự lắng trọng lực (lắng đọng) để tách nước được xử lý khỏi sinh khối, MBR sử dụng một rào cản vật lý - màng - để thực hiện sự phân tách quan trọng này. Màng này hoạt động như một rào cản tuyệt đối đối với chất rắn, vi khuẩn và thậm chí một số virus, đảm bảo độ rõ ràng rõ ràng và chất lượng cao.

Cách MBR kết hợp lọc màng và điều trị sinh học: Sự tổng hợp giữa hai công nghệ này là những gì mang lại cho MBR những lợi thế khác biệt của nó. Quá trình sinh học tạo ra một chất rắn lơ lửng rượu hỗn hợp (MLSS) cao hơn đáng kể so với các hệ thống thông thường, dẫn đến một đơn vị suy thoái sinh học nhỏ gọn và hiệu quả hơn. Màng sau đó giữ lại hiệu quả nồng độ sinh khối cao này trong lò phản ứng, loại bỏ sự cần thiết của một bộ làm rõ thứ cấp và thường là bước lọc cấp ba. Sự phân tách trực tiếp này dẫn đến chất lượng nước thải vượt trội, cho phép xả trực tiếp hoặc đánh bóng thêm cho các ứng dụng tái sử dụng khác nhau.

Hành trình của công nghệ MBR từ một khái niệm non trẻ đến một giải pháp được áp dụng rộng rãi phản ánh nhiều thập kỷ đổi mới trong cả khoa học vật chất và kỹ thuật quy trình.

Những phát triển ban đầu trong công nghệ màng: Nguồn gốc của công nghệ MBR có thể được bắt nguồn từ giữa thế kỷ 20, với nghiên cứu ban đầu về màng tổng hợp cho các quá trình phân tách khác nhau. Các ứng dụng ban đầu của màng trong xử lý nước, chủ yếu cho vi lọc và siêu lọc, đặt nền tảng cho sự tích hợp của chúng với các hệ thống sinh học. Tuy nhiên, những thách thức ban đầu, đặc biệt là sự tắc nghẽn màng và chi phí cao, đã hạn chế việc áp dụng rộng rãi của họ.

Các cột mốc quan trọng trong phát triển MBR: Cuối những năm 1960 đã chứng kiến các thiết kế khái niệm đầu tiên của MBR. Một bước đột phá đáng kể đến vào những năm 1980 với sự phát triển của các màng polyme mạnh mẽ, thông lượng cao và hiệu quả hơn về chi phí, đặc biệt là các cấu hình sợi rỗng và tấm phẳng. Sự chuyển đổi từ các mô-đun màng bên ngoài (sidestream) sang các cấu hình ngập nước hiệu quả và nhỏ gọn hơn trong những năm 1990 đã đánh dấu một thời điểm then chốt khác, cải thiện đáng kể khả năng tồn tại kinh tế và đơn giản hoạt động của các hệ thống MBR. Những tiến bộ liên tục trong vật liệu màng, thiết kế mô -đun và chiến lược hoạt động đã liên tục đẩy các ranh giới của hiệu suất MBR.

Xu hướng hiện tại và triển vọng tương lai: Ngày nay, công nghệ MBR là một giải pháp trưởng thành và đã được chứng minh cho một loạt các thách thức xử lý nước thải trên toàn cầu. Xu hướng hiện tại tập trung vào việc tăng cường sức đề kháng gây tắc nghẽn màng thông qua các vật liệu mới và sửa đổi bề mặt, cải thiện hiệu quả năng lượng (đặc biệt là sục khí) và tích hợp MBR với các quy trình xử lý tiên tiến khác để phục hồi tài nguyên và chất lượng nước cao hơn. Tương lai của MBRS đã sẵn sàng để tiếp tục tăng trưởng, đóng vai trò ngày càng quan trọng trong việc quản lý nước bền vững, tái sử dụng nước và tạo ra các chu kỳ nước đô thị kiên cường.

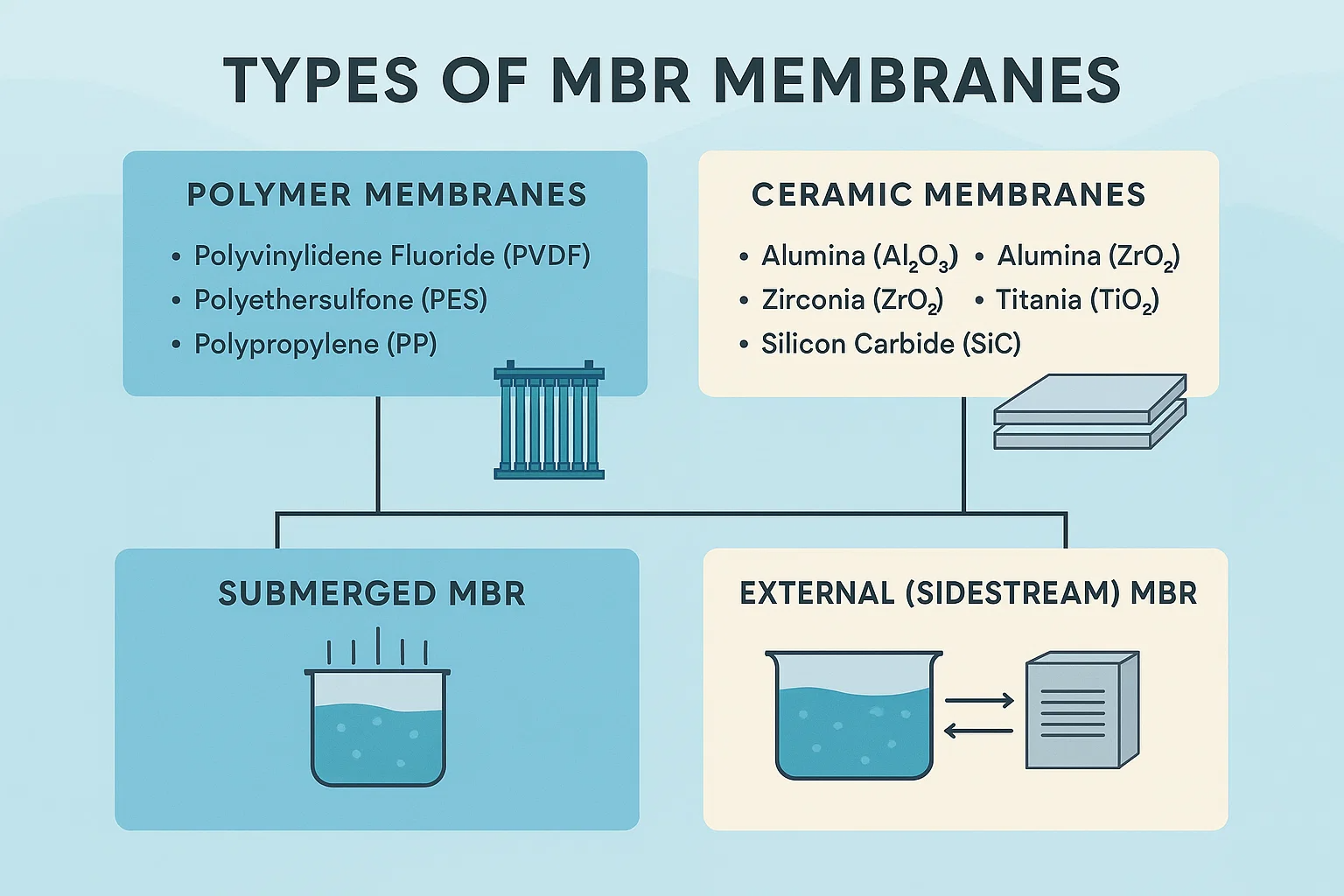

Hiệu quả và đặc điểm hoạt động của một hệ thống MBR bị ảnh hưởng sâu sắc bởi loại màng được sử dụng. Các màng được phân loại chủ yếu theo thành phần vật liệu và cấu hình vật lý của chúng trong lò phản ứng sinh học.

Màng polymer thống trị thị trường MBR do tính linh hoạt, hiệu quả chi phí và các quy trình sản xuất được thiết lập.

Các vật liệu phổ biến nhất (ví dụ: PES, PVDF):

Polyvinylidene fluoride (PVDF): Đây là một trong những vật liệu được sử dụng rộng rãi nhất cho màng MBR. Màng PVDF nổi tiếng với khả năng kháng hóa chất tuyệt vời của chúng, đặc biệt là các chất oxy hóa mạnh (như clo, thường được sử dụng để làm sạch) và axit/bazơ, làm cho chúng có độ bền cao trong điều kiện nước thải khác nhau. Họ cũng thể hiện sức mạnh cơ học tốt và sự ổn định nhiệt.

Polyethersulfone (PES) / polysulfone (PSU): Các polyme này cũng là những lựa chọn phổ biến, có giá trị cho tính chất cơ học tốt, tốc độ thông lượng cao và dung sai pH tương đối rộng. Màng PES thường được sử dụng trong các ứng dụng trong đó hiệu suất cao và khả năng chống hôi tốt là rất quan trọng, mặc dù chúng có thể có khả năng kháng hóa chất ít hơn một chút đối với các chất oxy hóa mạnh so với PVDF.

Polypropylen (PP) và polyetylen (PE): Những vật liệu này ít phổ biến hơn trong thị trường MBR chính nhưng được sử dụng cho các ứng dụng nhất định, cung cấp khả năng chống hóa chất tốt và sức mạnh cơ học, đặc biệt là trong các phạm vi vi lọc.

Ưu điểm và nhược điểm:

Thuận lợi:

Hiệu quả về chi phí: Nói chung chi phí sản xuất thấp hơn so với màng gốm.

Tính linh hoạt trong thiết kế: Có thể dễ dàng sản xuất thành các hình học khác nhau (sợi rỗng, tấm phẳng) và kích thước mô -đun.

Kháng hóa chất tốt: Nhiều màng polymer được thiết kế để chịu được các hóa chất làm sạch phổ biến được sử dụng trong xử lý nước thải.

Sản xuất thành lập: Công nghệ sản xuất trưởng thành đảm bảo chất lượng và tính khả dụng nhất quán.

Nhược điểm:

Tính mẫn cảm phạm lỗi: Trong khi những tiến bộ đã được thực hiện, màng polymer vẫn dễ bị tắc nghẽn hữu cơ và sinh học, đòi hỏi phải làm sạch thường xuyên.

Hạn chế nhiệt độ: Thông thường hoạt động ở nhiệt độ thấp hơn so với màng gốm, hạn chế việc sử dụng chúng trong các dòng công nghiệp ở nhiệt độ cao.

Sự mong manh cơ học: Có thể dễ bị thiệt hại vật lý nếu không được xử lý và vận hành chính xác, mặc dù các thiết kế hiện đại là mạnh mẽ.

Màng gốm đại diện cho một sự thay thế mạnh mẽ cho các đối tác polymer của chúng, đặc biệt phù hợp với các dòng nước thải đầy thách thức.

Thành phần và tính chất vật liệu: Màng gốm thường được làm từ các vật liệu vô cơ như alumina (AL2O3), zirconia (ZRO2), Titania (TiO2) hoặc silicon cacbua (SIC). Những vật liệu này được thiêu kết ở nhiệt độ cao để tạo thành một cấu trúc xốp. Các đặc tính chính của chúng bao gồm độ cứng đặc biệt, trơ hóa hóa học và độ ổn định nhiệt.

Ưu điểm trong các ứng dụng cụ thể (ví dụ: nhiệt độ cao, hóa chất tích cực):

Kháng hóa chất cực độ: Khả năng chống lại các axit, bazơ và chất oxy hóa mạnh, làm cho chúng lý tưởng cho chất thải công nghiệp ăn mòn cao.

Độ ổn định nhiệt cao: Có thể hoạt động hiệu quả ở nhiệt độ cao hơn nhiều so với màng polymer (thường là trên 100 ° C), phù hợp cho nước thải công nghiệp nóng.

Sức mạnh cơ học vượt trội: Vô cùng bền và chống mài mòn, ít dễ bị tổn thương về thể chất.

Tuổi thọ dài hơn: Do tính chất mạnh mẽ của chúng, màng gốm thường tự hào có tuổi thọ hoạt động dài hơn.

Kháng chiến phạm lỗi (tương đối): Mặc dù không miễn nhiễm với sự tắc nghẽn, bản chất ưa nước và khả năng chịu được làm sạch hóa học khắc nghiệt của chúng có thể làm cho chúng kiên cường hơn trong một số môi trường biến dạng cao.

Nhược điểm:

Chi phí vốn cao hơn: Đáng đắt hơn đáng kể để sản xuất so với màng polymer, dẫn đến đầu tư ban đầu cao hơn.

Bản chất giòn: Mặc dù mạnh mẽ, chúng cũng dễ vỡ và có thể bị gãy dưới tác động hoặc sốc nhiệt nhanh chóng.

Hình học hạn chế: Chủ yếu có sẵn trong các cấu hình hình ống hoặc đa kênh, có thể dẫn đến các dấu chân lớn hơn so với các mô -đun polyme nhỏ gọn.

Ngoài vật liệu, sự sắp xếp vật lý của các màng trong hệ thống MBR chỉ ra chế độ hoạt động và sự phù hợp của nó cho các ứng dụng khác nhau.

Mô tả cấu hình: Trong một hệ thống MBR ngập nước, các mô -đun màng (thường là sợi rỗng hoặc tấm phẳng) được ngâm trực tiếp vào rượu hỗn hợp của bể bùn hoạt tính. Permeate được vẽ qua các màng bằng cách áp dụng chân không (hút) từ phía thấm. Không khí thường bị ảnh hưởng từ bên dưới các mô -đun màng để cung cấp quét và giảm tắc nghẽn.

Ưu điểm và nhược điểm:

Thuận lợi:

Tiêu thụ năng lượng thấp hơn (bơm): Hoạt động dưới áp suất xuyên màng thấp (TMP), đòi hỏi ít năng lượng hơn để thấm so với các hệ thống bên ngoài.

Dấu chân nhỏ hơn: Tích hợp các màng trong bể sinh học giúp tiết kiệm không gian bằng cách loại bỏ sự cần thiết của các bộ làm sạch và trạm bơm riêng biệt giữa các đơn vị sinh học và màng.

Dễ vận hành và bảo trì: Tương đối đơn giản để vận hành và bảo trì (như làm sạch) thường có thể được thực hiện tại chỗ .

Kiểm soát phạm lỗi hiệu quả: Sục khí liên tục cung cấp sự lùng sục hiệu quả của bề mặt màng, giúp giảm thiểu tắc nghẽn.

Nhược điểm:

Thông lượng thấp hơn: Nói chung hoạt động ở tốc độ thông lượng trung bình thấp hơn để giảm thiểu tắc nghẽn so với các hệ thống bên ngoài.

Yêu cầu khối lượng bể lớn: Các mô -đun màng chiếm không gian trong lò phản ứng sinh học, đòi hỏi khối lượng bể tổng thể lớn hơn cho một công suất nhất định so với bùn hoạt tính thông thường.

Tính nhạy cảm với thiệt hại: Màng được tiếp xúc trực tiếp với rượu hỗn hợp, làm tăng nguy cơ thiệt hại từ các mảnh vụn lớn nếu điều trị trước là không đủ.

Các ứng dụng mà MBRS ngập nước được ưa thích: MBR ngập nước là cấu hình phổ biến nhất để xử lý nước thải đô thị, các cơ sở công nghiệp nhỏ đến trung bình và các ứng dụng trong đó không gian là một hiệu quả cao cấp và năng lượng là một xem xét quan trọng. Chúng đặc biệt phù hợp cho các dự án sản xuất nước thải và nước thải chất lượng cao.

Mô tả cấu hình: Trong một hệ thống MBR bên ngoài, hoặc sidestream, các mô -đun màng được đặt bên ngoài lò phản ứng sinh học chính. Rượu hỗn hợp được bơm liên tục từ lò phản ứng sinh học thông qua một vòng áp suất cao đến các mô-đun màng, nơi tách rời. Các loại rượu hỗn hợp cô đặc sau đó được trả lại cho lò phản ứng sinh học.

Ưu điểm và nhược điểm:

Thuận lợi:

Thông lượng cao hơn: Có thể hoạt động ở áp suất xuyên màng cao hơn và do đó tốc độ thông lượng cao hơn do khả năng bơm ở vận tốc cao hơn trên bề mặt màng.

Thay thế/bảo trì mô -đun dễ dàng hơn: Các màng dễ tiếp cận hơn để kiểm tra, làm sạch tại chỗ (CIP) và thay thế mà không làm gián đoạn quá trình sinh học.

Kiểm soát tốt hơn các điều kiện hoạt động: Bơm cho phép kiểm soát chính xác vận tốc dòng chảy, hỗ trợ kiểm soát tắc nghẽn.

Ít không gian trong phản ứng sinh học: Bể sinh học không có mô -đun màng, có khả năng cho phép sử dụng hiệu quả hơn khối lượng phản ứng sinh học cho hoạt động sinh học.

Nhược điểm:

Tiêu thụ năng lượng cao hơn (bơm): Yêu cầu năng lượng đáng kể để bơm rượu hỗn hợp ở vận tốc cao thông qua các mô -đun màng.

Dấu chân lớn hơn: Nói chung đòi hỏi một dấu chân tổng thể lớn hơn do vị trí riêng biệt của trượt màng và cơ sở hạ tầng bơm liên quan.

Chi phí vốn cao hơn: Các sắp xếp đường ống và bơm phức tạp hơn có thể dẫn đến đầu tư ban đầu cao hơn.

Tăng tiềm năng gây ô nhiễm: Nếu vận tốc dòng chảy không được tối ưu hóa, phạm lỗi vẫn có thể là một vấn đề quan trọng.

Các ứng dụng mà MBR bên ngoài được ưa thích: MBR bên ngoài thường được chọn cho các nhà máy xử lý nước thải công nghiệp lớn, các ứng dụng có chất thải tập trung hoặc khó xử lý cao hoặc trong đó hình học mô-đun cụ thể (như màng gốm hình ống) là cần thiết. Chúng cũng được ưa thích khi các quy trình làm sạch mạnh mẽ yêu cầu loại bỏ các mô -đun được dự đoán.

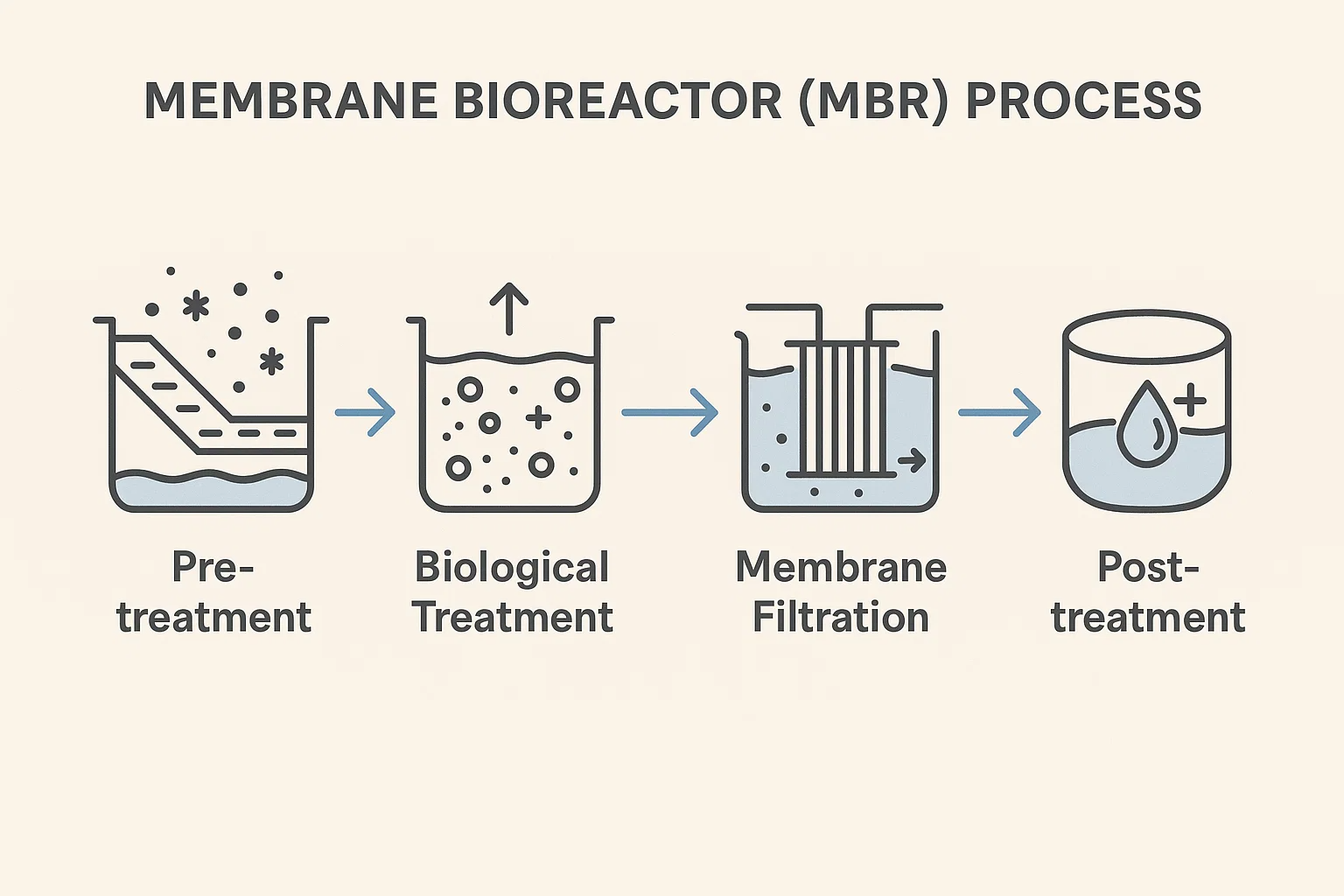

Quá trình MBR là một hệ thống tích hợp được thiết kế để xử lý nước thải một cách hiệu quả thông qua một loạt các bước vật lý và sinh học. Mặc dù cấu hình chính xác có thể thay đổi, các giai đoạn cốt lõi vẫn nhất quán, đảm bảo loại bỏ chất gây ô nhiễm mạnh mẽ.

Tiền xử lý hiệu quả là tối quan trọng cho hoạt động lâu dài, ổn định của bất kỳ hệ thống MBR nào. Nó bảo vệ các mô -đun màng hạ nguồn khỏi thiệt hại và phạm lỗi quá mức, điều này rất quan trọng để duy trì hiệu suất hệ thống và tuổi thọ.

Sàng lọc và loại bỏ grit: Dòng phòng thủ đầu tiên, sàng lọc liên quan đến việc truyền nước thải thô qua màn hình với các lỗ mở dần dần. Bước này loại bỏ các mảnh vụn lớn như giẻ rách, nhựa và chất thải rắn khác có thể làm tắc nghẽn bơm hoặc làm hỏng vật lý màng. Sau khi sàng lọc, các hệ thống loại bỏ grit (như buồng grit) được sử dụng để giải quyết các hạt vô cơ nặng hơn như cát, sỏi và phù sa, có thể gây ra hao mòn mài mòn trên thiết bị và tích tụ trong bể. Đối với MBR, sàng lọc tốt (thường là 1-3 mm, đôi khi thậm chí còn tốt hơn) là điều cần thiết để bảo vệ các màng tinh tế.

Cân bằng: Nước thải ảnh hưởng có thể dao động đáng kể về tốc độ dòng chảy, nồng độ và nhiệt độ trong suốt cả ngày. Một bể cân bằng phục vụ như một bộ đệm, làm mịn các biến thể này. Bằng cách cung cấp một dòng chảy và chất lượng tương đối phù hợp cho phương pháp điều trị sinh học xuôi dòng, cân bằng giúp ngăn chặn tải trọng sốc cho cộng đồng vi sinh vật và giảm thiểu những thay đổi đột ngột trong điều kiện vận hành màng, do đó cải thiện sự ổn định và hiệu suất của hệ thống.

Đây là trái tim của hệ thống MBR nơi các vi sinh vật tích cực phá vỡ các chất ô nhiễm.

Quá trình bùn hoạt tính trong MBR: Không giống như các hệ thống bùn hoạt tính thông thường dựa vào trọng lực để tách chất lỏng rắn, MBR tích hợp trực tiếp màng vào hoặc sau lò phản ứng sinh học. Điều này cho phép nồng độ chất rắn lơ lửng (MLSS) cao hơn đáng kể trong quá trình sinh học, thường dao động từ 8.000 đến 18.000 mg/L, so với 2.000-4.000 mg/L trong các hệ thống thông thường. Nồng độ sinh khối cao hơn này có nghĩa là:

Phân hủy sinh học nâng cao: Nhiều vi sinh vật có mặt để tiêu thụ chất hữu cơ (BOD/COD), dẫn đến loại bỏ chất gây ô nhiễm nhanh hơn và hiệu quả hơn.

Giảm dấu chân: Hiệu quả điều trị tăng cho phép thể tích lò phản ứng nhỏ hơn để đạt được khả năng điều trị tương tự.

Thời gian duy trì bùn dài hơn (SRT): Các màng giữ lại sinh khối, cho phép SRT dài hơn nhiều so với thời gian lưu thủy lực (HRT). Một SRT dài hơn thúc đẩy sự tăng trưởng của các vi sinh vật phát triển chậm hơn, chuyên dụng có khả năng làm giảm các chất gây ô nhiễm phức tạp và cải thiện các đặc tính giải quyết bùn (mặc dù việc giải quyết không được sử dụng trực tiếp để tách).

Giảm sản xuất bùn: Hoạt động tại SRT dài hơn thường dẫn đến sản xuất bùn ròng thấp hơn, giảm chi phí xử lý.

Loại bỏ chất dinh dưỡng (nitơ và phốt pho): MBR có hiệu quả cao trong việc loại bỏ chất dinh dưỡng, thường vượt trội so với các hệ thống thông thường do khả năng duy trì các điều kiện lý tưởng để vi khuẩn nitrat hóa và khử nitrat.

Loại bỏ nitơ: Đạt được thông qua sự kết hợp của các vùng hiếu khí và anoxic (hoặc anoxic/kỵ khí). Trong các vùng hiếu khí, amoniac được chuyển đổi thành nitrite và sau đó là nitrat (nitrat hóa). Trong các khu vực anoxic, trong trường hợp không có oxy và với nguồn carbon có sẵn, nitrat được chuyển đổi thành khí nitơ (khử nitrat), sau đó được giải phóng vào khí quyển. Các MLS cao và kiểm soát chính xác oxy hòa tan tạo điều kiện cho quá trình nitrat hóa và khử nitrat hiệu quả.

Loại bỏ phốt pho: Việc loại bỏ phốt pho sinh học (BPR) có thể đạt được bằng cách kết hợp một vùng kỵ khí nơi các sinh vật tích lũy phốt pho (PAO) hấp thụ phốt pho hòa tan trong điều kiện kỵ khí và sau đó giải phóng nó trong điều kiện hiếu khí, chiếm một lượng lớn hơn của phốt pho. Loại bỏ phốt pho hóa học (ví dụ, liều với muối kim loại) cũng có thể dễ dàng tích hợp, thường trực tiếp vào bể MBR hoặc như một bước sau điều trị, với các màng đảm bảo loại bỏ hoàn toàn phốt pho kết tủa hóa học.

Đây là bước tách vật lý phân biệt MBR với điều trị sinh học thông thường.

Tổng quan về quy trình phân tách: Các loại rượu hỗn hợp được xử lý sinh học được tiếp xúc với bề mặt màng. Một động lực, thường là một lực hút nhẹ (đối với MBRS ngập nước) hoặc áp suất (đối với MBR bên ngoài), thu hút nước sạch (thấm) qua các lỗ kính hiển vi của màng. Các chất rắn lơ lửng, vi khuẩn, virus và các hợp chất hữu cơ có trọng lượng phân tử cao được giữ lại về mặt vật lý trên bề mặt màng hoặc trong lỗ chân lông của nó. Rào cản vật lý này đảm bảo một loại nước thải gần như không có chất rắn lơ lửng và giảm đáng kể trong mầm bệnh.

Áp lực thông lượng và xuyên màng (TMP):

Tuôn ra: Đề cập đến thể tích thấm được tạo ra trên một đơn vị diện tích màng trên mỗi đơn vị thời gian (ví dụ: L/m -m²/giờ hoặc LMH). Đó là thước đo năng suất của màng. Thông lượng cao hơn có nghĩa là nhiều nước được xử lý với diện tích màng ít hơn.

Áp suất xuyên màng (TMP): Đây là sự khác biệt áp suất trên màng điều khiển quá trình lọc. Đó là lực cần thiết để kéo nước qua màng.

Mối quan hệ: Khi lọc tiến hành, vật liệu tích tụ trên bề mặt màng và trong lỗ chân lông của nó, dẫn đến tăng khả năng chống lại dòng chảy. Để duy trì thông lượng không đổi, TMP phải tăng theo thời gian. Ngược lại, nếu TMP được giữ không đổi, thông lượng sẽ giảm khi kết quả tắc nghẽn. Theo dõi mối quan hệ giữa thông lượng và TMP là rất quan trọng để hiểu về hiệu suất của màng và các chu kỳ làm sạch lịch trình. Làm sạch thường xuyên (vật lý và/hoặc hóa học) là điều cần thiết để kiểm soát sự tắc nghẽn và duy trì TMP và thông lượng tối ưu.

Mặc dù nước thải MBR có chất lượng đặc biệt cao, một số ứng dụng có thể yêu cầu đánh bóng thêm.

Khử trùng: Đối với các ứng dụng yêu cầu loại bỏ mầm bệnh rất cao, chẳng hạn như tái sử dụng trực tiếp hoặc xả vào nước giải trí nhạy cảm, có thể sử dụng khử trùng bổ sung. Phương pháp khử trùng phổ biến bao gồm:

Khử trùng cực tím (UV): Sử dụng ánh sáng UV để làm bất hoạt các vi sinh vật còn lại bằng cách làm hỏng DNA của chúng. Nó có hiệu quả, không để lại dư và thường được ưa chuộng cho các ứng dụng tái sử dụng.

Clo hóa/khử clo: Liên quan đến việc thêm các hợp chất clo để tiêu diệt mầm bệnh, sau đó là khử clo để loại bỏ clo dư trước khi xuất viện hoặc tái sử dụng.

Ozonation: Sử dụng khí ozone (một chất oxy hóa mạnh) để khử trùng và loại bỏ các vi lượng vi mô.

Đánh bóng: Đối với các ứng dụng chuyên dụng cao, chẳng hạn như nước quy trình công nghiệp hoặc tái sử dụng có thể uống được, các bước đánh bóng tiếp theo có thể cần thiết để loại bỏ các chất gây ô nhiễm hòa tan còn lại (ví dụ, muối, các hợp chất hữu cơ theo dõi). Chúng có thể bao gồm:

Thẩm phán ngược (RO): Một quá trình màng rất mịn loại bỏ muối hòa tan và hầu như tất cả các chất gây ô nhiễm khác, tạo ra nước siêu tinh khiết. MBR nước thải phục vụ như một tiền xử lý tuyệt vời cho RO, bảo vệ màng RO khỏi bị tắc nghẽn.

Nanofiltration (NF): Một quá trình màng thô hơn RO nhưng mịn hơn siêu lọc, được sử dụng để loại bỏ chọn lọc các ion đa trị và các phân tử hữu cơ lớn hơn.

Sự hấp phụ carbon hoạt hóa: Được sử dụng để loại bỏ các chất gây ô nhiễm hữu cơ, mùi và màu sắc.

Trao đổi ion: Để loại bỏ mục tiêu của các ion cụ thể.

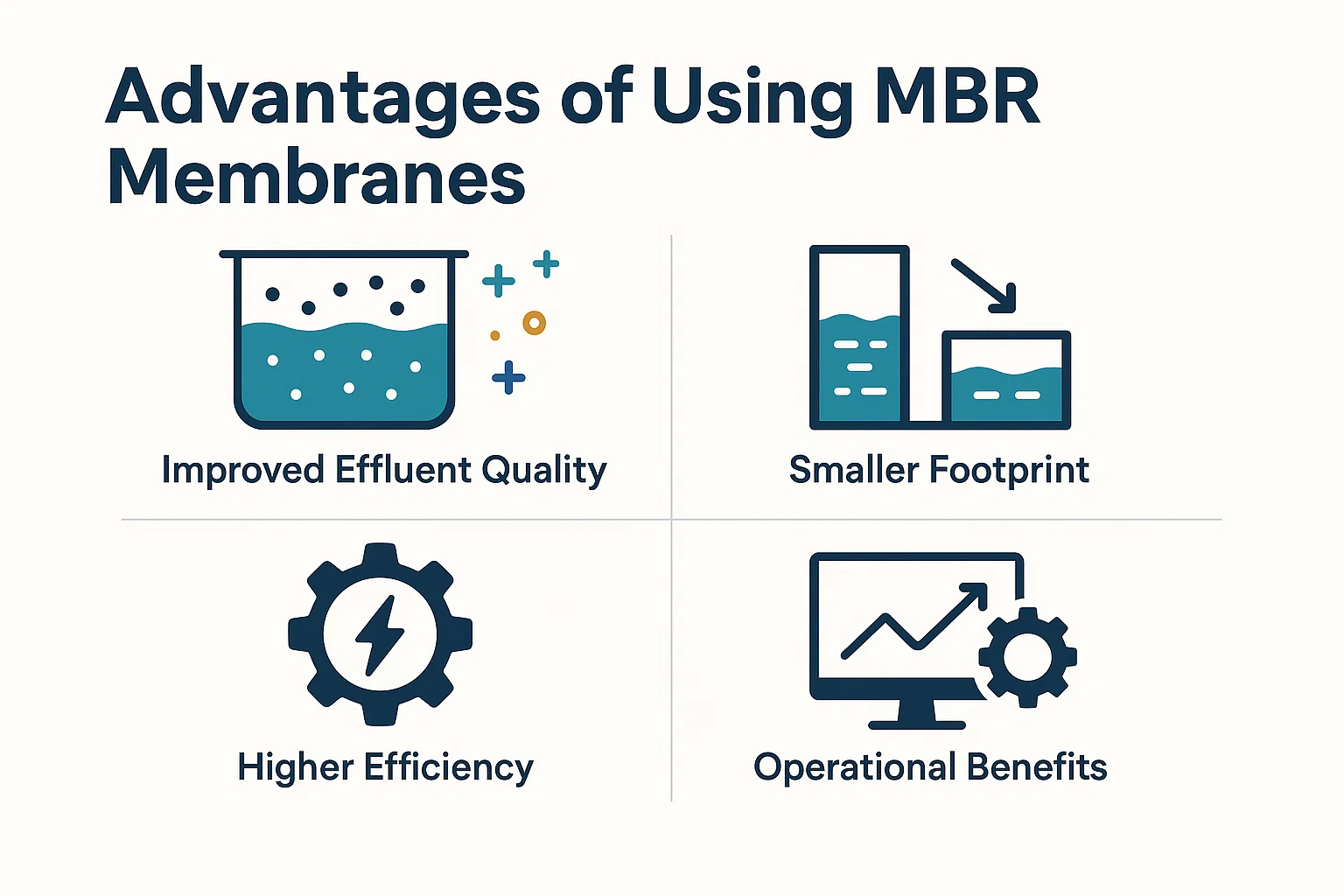

Bản chất tích hợp và khả năng phân tách tiên tiến của công nghệ MBR cung cấp vô số lợi thế so với các phương pháp xử lý nước thải thông thường, khiến nó trở thành một lựa chọn hấp dẫn cho một loạt các ứng dụng.

Một trong những lợi thế quan trọng nhất của các hệ thống MBR là khả năng của họ để sản xuất một loại nước thải được xử lý chất lượng cao đặc biệt cao.

Loại bỏ các chất rắn và mầm bệnh lơ lửng: Không giống như các hệ thống bùn hoạt tính thông thường dựa vào trầm tích trọng lực, MBR sử dụng hàng rào màng vật lý. Rào cản này có hiệu quả giữ lại hầu như tất cả các chất rắn lơ lửng (TSS), bao gồm vi khuẩn, động vật nguyên sinh và thậm chí nhiều vi -rút. Permeate rõ ràng và nhất quán có độ đục cực thấp. Mức độ lọc cao này đảm bảo rằng nước được xử lý không có vật chất hạt có thể dẫn đến nhiễm bẩn lại hoặc xử lý các quá trình hạ nguồn.

Đáp ứng các tiêu chuẩn xả thải nghiêm ngặt: Chất lượng nước thải vượt trội của MBR thường vượt qua các yêu cầu của giấy phép xả tiêu chuẩn. Điều này ngày càng quan trọng ở các khu vực có quy định môi trường nghiêm ngặt, cho phép các cơ sở đáp ứng hoặc vượt quá giới hạn đối với nhu cầu oxy hóa sinh (BOD), nhu cầu oxy hóa học (COD), tổng chất rắn lơ lửng (TSS), nitơ và phosphorus. Khả năng này cung cấp tuân thủ môi trường và có thể cung cấp tính linh hoạt hoạt động lớn hơn cho các điểm xả.

Không gian là một hàng hóa quý giá, đặc biệt là ở khu vực đô thị và cho các cơ sở công nghiệp. Công nghệ MBR cung cấp lợi ích tiết kiệm không gian đáng kể.

So sánh với các nhà máy xử lý nước thải thông thường: Các hệ thống MBR có thể đạt được khả năng xử lý giống nhau, hoặc thậm chí tốt hơn trong một khu vực vật lý nhỏ hơn đáng kể so với các nhà máy bùn hoạt tính thông thường. Điều này chủ yếu là do hai yếu tố:

Loại bỏ các bộ làm rõ thứ cấp: Các màng thay thế trực tiếp các chất làm rõ thứ cấp lớn, sử dụng đất lớn được sử dụng để tách chất lỏng chất lỏng trong các nhà máy thông thường.

Nồng độ sinh khối cao hơn: MBR hoạt động với nồng độ sinh khối hoạt động cao hơn nhiều (MLSS) trong lò phản ứng sinh học. Điều này có nghĩa là điều trị sinh học nhiều hơn xảy ra trong một khối lượng bể nhỏ hơn.

Lợi ích tiết kiệm không gian: Dấu chân giảm này đặc biệt thuận lợi cho:

Khu vực đô thị: Nơi đất đắt tiền và khan hiếm.

Tái cung cấp các nhà máy hiện có: Cho phép nâng cấp công suất trong một ranh giới trang web hiện có.

Cơ sở công nghiệp: Nơi đất có sẵn có thể bị hạn chế hoặc cần thiết cho các quy trình sản xuất cốt lõi.

Các hệ thống MBR được đặc trưng bởi hiệu quả điều trị nâng cao của chúng trên một số thông số.

Nồng độ sinh khối tăng: Như đã đề cập, khả năng của các màng giữ lại tất cả sinh khối trong lò phản ứng cho phép nồng độ MLSS cao hơn nhiều lần so với các hệ thống thông thường. Điều này dẫn đến:

Tốc độ phản ứng nhanh hơn: Nhiều vi sinh vật có mặt để phá vỡ các chất ô nhiễm trên mỗi đơn vị khối lượng.

Cải thiện khả năng chống lại tải sốc: Một quần thể vi sinh vật lớn hơn, mạnh mẽ hơn có thể xử lý tốt hơn những thay đổi đột ngột về chất lượng hoặc số lượng ảnh hưởng.

Thời gian duy trì bùn dài hơn (SRT): Màng cho phép SRT rất dài, cho phép sự phát triển của vi khuẩn nitrat hóa phát triển chậm và các sinh vật chuyên biệt để suy thoái chất gây ô nhiễm phức tạp, cải thiện việc loại bỏ chất dinh dưỡng tổng thể và giảm năng suất bùn.

Giảm sản xuất bùn: Do SRT dài và sự phân hủy hiệu quả của chất hữu cơ, lượng bùn dư được tạo ra bởi MBR thường thấp hơn so với các quá trình bùn hoạt tính thông thường. Điều này chuyển trực tiếp vào việc giảm xử lý bùn, khử nước và chi phí xử lý, có thể là một chi phí hoạt động đáng kể.

MBR cung cấp một số lợi thế đóng góp cho hoạt động dễ dàng và ổn định hơn.

Hoạt động tự động: Các hệ thống MBR hiện đại được tự động hóa cao, với các hệ thống điều khiển tiên tiến theo dõi các thông số chính như áp suất xuyên màng (TMP), thông lượng và oxy hòa tan. Điều này cho phép hiệu suất tối ưu hóa, chu kỳ làm sạch tự động và khả năng giám sát từ xa.

Giảm can thiệp của nhà điều hành: Mức độ tự động hóa cao và tính ổn định vốn có của quy trình MBR có nghĩa là cần phải can thiệp thủ công hàng ngày ít hơn từ các nhà khai thác so với các nhà máy thông thường. Mặc dù các nhà khai thác lành nghề vẫn rất quan trọng để giám sát và bảo trì, hệ thống xử lý nhiều điều chỉnh thường xuyên, giải phóng nhân sự cho các nhiệm vụ khác và giảm nguy cơ lỗi của con người. Việc loại bỏ các vấn đề hoạt động của bộ làm rõ (như bulking hoặc tạo bọt) cũng đơn giản hóa việc quản lý hàng ngày.

Chất lượng đáng chú ý của nước thải được sản xuất bởi MBR Systems, cùng với các lợi ích thiết kế và hoạt động nhỏ gọn của chúng, đã dẫn đến việc áp dụng rộng rãi của họ giữa các lĩnh vực khác nhau. Từ xử lý nước thải thành phố đến các quy trình công nghiệp chuyên biệt và các sáng kiến tái sử dụng nước quan trọng, công nghệ MBR đang chứng tỏ là nền tảng của quản lý nước hiện đại.

Ứng dụng chính và phổ biến nhất của công nghệ MBR là trong việc xử lý nước thải trong nước.

Điều trị nước thải trong nước: MBR ngày càng được ưa chuộng đối với các nhà máy xử lý nước thải đô thị (WWTP), đặc biệt là ở các khu vực đô thị và ngoại ô nơi có hạn chế đất hoặc nơi có các quy định xả thải chặt chẽ hơn. Họ loại bỏ một cách hiệu quả chất hữu cơ, chất rắn lơ lửng và mầm bệnh từ nước thải gia đình và thương mại, luôn tạo ra một loại nước thải sạch hơn đáng kể so với các quá trình bùn hoạt tính thông thường. Điều này dẫn đến giảm tác động môi trường đối với nước tiếp nhận.

Đáp ứng các yêu cầu tái sử dụng nước đô thị: Với dân số ngày càng tăng và căng thẳng nước ngày càng tăng, các thành phố trên toàn thế giới đang tìm kiếm nước thải như một nguồn tài nguyên quý giá hơn là một sản phẩm chất thải. Nước thải MBR, có chất lượng cao (độ đục thấp, hầu như không có chất rắn lơ lửng và loại bỏ mầm bệnh cao), phù hợp lý tưởng như một thức ăn cho các quy trình xử lý tiên tiến hơn cho các ứng dụng tái sử dụng nước. Điều này bao gồm, nhưng không giới hạn, tưới tiêu của các công viên công cộng, sân golf và đất nông nghiệp, cũng như việc nạp lại nước và nước dưới nước.

Các chất thải công nghiệp thường được đặc trưng bởi nồng độ cao của các chất ô nhiễm cụ thể, tải biến dao động và các chế phẩm hóa học đầy thách thức. MBR cung cấp một giải pháp mạnh mẽ và có thể thích ứng cho các luồng phức tạp này.

Các ứng dụng trong thực phẩm và đồ uống, dược phẩm, dệt may và ngành công nghiệp hóa chất:

Thức ăn và đồ uống: Nước thải từ chế biến thực phẩm và đồ uống thường chứa nhiều chất hữu cơ, chất béo, dầu và dầu mỡ (sương mù). MBR xử lý hiệu quả các tải này, cho phép tuân thủ giới hạn xả hoặc thậm chí sản xuất nước phù hợp để tái sử dụng nội bộ (ví dụ: rửa sạch, thức ăn nồi hơi).

Dược phẩm: Nước thải dược phẩm có thể chứa các hợp chất hữu cơ phức tạp và đôi khi ức chế, cũng như các thành phần dược phẩm hoạt động (API). MBR, với thời gian duy trì bùn dài và sinh khối ổn định, có hiệu quả trong việc làm suy giảm các hợp chất này và tạo ra nước thải chất lượng cao, giảm thiểu phát hành môi trường các hóa chất mạnh.

Dệt may: Nước thải dệt thường có màu cao và chứa các thuốc nhuộm và hóa chất khác nhau. MBR có thể loại bỏ hiệu quả các chất ô nhiễm màu sắc và hữu cơ, hỗ trợ tuân thủ và có khả năng tạo điều kiện tái sử dụng nước trong quá trình nhuộm hoặc cho các mục đích sử dụng không thể thay thế khác.

Các ngành công nghiệp hóa học: Cây hóa học tạo ra các dòng nước thải đa dạng và thường nguy hiểm. Bản chất mạnh mẽ của MBR, đặc biệt là khi sử dụng màng polyme hoặc gốm kháng hóa học, cho phép xử lý nước thải đầy thách thức, thường làm giảm nhu cầu xử lý ngoài công trường tốn kém.

Loại bỏ chất ô nhiễm cụ thể: Ngoài việc loại bỏ chất rắn hữu cơ và lơ lửng nói chung, MBR là lão luyện trong việc nhắm mục tiêu các chất gây ô nhiễm cụ thể. Khả năng của họ để duy trì một quần thể vi sinh vật đa dạng và tập trung cao cho phép suy giảm các hợp chất hữu cơ tái chế và khử nitrat hóa/khử nitrat hiệu quả để loại bỏ nitơ, điều này rất quan trọng đối với nhiều nước thải công nghiệp. Khi kết hợp với các quá trình khác (ví dụ: carbon hoạt hóa dạng bột), MBR thậm chí có thể giải quyết các chất gây ô nhiễm mới nổi như micropollutants.

Mặc dù MBR chủ yếu xử lý nước thải, chất lượng nước thải của chúng làm cho chúng trở thành một bước xử lý trước tuyệt vời cho các hệ thống nhằm sản xuất nước uống, đặc biệt là từ các nguồn nước bị suy yếu hoặc cho các kế hoạch lọc nước tiên tiến.

MBR như một điều trị trước khi điều trị thẩm thấu ngược: Khi mục tiêu cuối cùng là sản xuất nước có chất lượng uống (hoặc thậm chí cao hơn, đối với các ứng dụng công nghiệp siêu tinh khiết), thẩm thấu ngược (RO) thường là công nghệ được lựa chọn để loại bỏ muối hòa tan và chất gây ô nhiễm theo dõi. Tuy nhiên, màng RO rất dễ bị tắc nghẽn bởi chất rắn lơ lửng, chất hữu cơ và vi sinh vật. MBR nước thải, hầu như không có những chất bẩn này, đóng vai trò là một nguồn cấp dữ liệu lý tưởng cho các hệ thống RO. Sự kết hợp MBR-CO này kéo dài đáng kể tuổi thọ của màng RO, giảm tần suất làm sạch và giảm chi phí hoạt động tổng thể, do đó làm cho việc tinh chế nước tiên tiến trở nên khả thi về mặt kinh tế hơn.

Sản xuất nước uống chất lượng cao: Trong các sơ đồ tái sử dụng có thể uống được gián tiếp (IPR) hoặc sử dụng lại có thể uống trực tiếp (DPR), các hệ thống MBR-RO, thường được theo sau là các quá trình oxy hóa tiên tiến (AOP), đi đầu trong việc sản xuất nước đáp ứng hoặc vượt quá tiêu chuẩn nước uống nghiêm ngặt. Điều này cho phép các cộng đồng tăng cường nguồn cung cấp nước uống của họ bằng cách sử dụng nước thải được xử lý, đóng góp đáng kể vào an ninh nước.

Khả năng của MBR để sản xuất nước thải chất lượng cao, khử trùng trực tiếp định vị chúng như một công nghệ chính cho các ứng dụng tái sử dụng và tái chế nước khác nhau, làm giảm sự phụ thuộc vào các nguồn nước ngọt.

Thủy lợi: Nước thải MBR được sử dụng rộng rãi để tưới tiêu không giới hạn các loại cây trồng nông nghiệp, sân golf, cảnh quan công cộng và khu dân cư. Chất rắn lơ lửng thấp và số lượng mầm bệnh của nó giảm thiểu rủi ro sức khỏe và ngăn chặn sự tắc nghẽn của các hệ thống tưới.

Làm mát công nghiệp: Nhiều ngành công nghiệp đòi hỏi khối lượng lớn nước cho tháp làm mát và xử lý làm mát. Nước được xử lý MBR có thể bù đắp đáng kể nhu cầu về nước trang điểm tươi, giảm chi phí hoạt động và tác động môi trường. Tiềm năng gây ô nhiễm thấp của nước thải MBR đặc biệt có lợi cho thiết bị trao đổi nhiệt.

Tái sử dụng có thể uống được gián tiếp: Điều này liên quan đến việc đưa nước thải được xử lý cao vào một bộ đệm môi trường, chẳng hạn như tầng chứa nước ngầm hoặc hồ chứa nước mặt, trước khi nó được chiết xuất và xử lý thêm bởi một nhà máy nước uống. Các hệ thống MBR là một thành phần quan trọng trong cách tiếp cận nhiều barrier cho các sơ đồ như vậy, đảm bảo chất lượng của nước đi vào bộ đệm môi trường. MBR chất lượng cao thấm nhuần rủi ro đối với môi trường và nguồn cung cấp nước uống trong tương lai.

Mặc dù công nghệ MBR mang lại lợi ích đáng kể, nhưng nó không phải là không có thách thức. Hiểu những hạn chế này là rất quan trọng để thiết kế, vận hành và bảo trì các hệ thống MBR thành công.

Màng gây tắc nghẽn vẫn là thách thức hoạt động quan trọng nhất trong các hệ thống MBR. Nó đề cập đến sự tích lũy của các vật liệu khác nhau trên bề mặt màng hoặc trong lỗ chân lông của nó, dẫn đến giảm thông lượng thấm và tăng áp suất xuyên màng (TMP).

Các loại ô nhiễm (hữu cơ, vô cơ, sinh học):

Vết bẩn hữu cơ: Gây ra bởi sự lắng đọng và hấp phụ các hợp chất hữu cơ hòa tan (như protein, polysacarit, chất humic và chất béo, dầu và dầu mỡ - sương mù) từ nước thải lên bề mặt màng và vào lỗ chân lông của nó. Những chất dính này tạo thành một "lớp bánh" hoặc lỗ chân lông khối, tăng đáng kể điện trở thủy lực.

Vết bẩn vô cơ (tỷ lệ): Xảy ra khi các muối vô cơ hòa tan (ví dụ, canxi cacbonat, magiê hydroxit, silica và kết tủa sắt) vượt quá giới hạn hòa tan của chúng và kết tủa trực tiếp lên bề mặt màng. Điều này tạo thành các lớp tinh thể cứng, khó loại bỏ.

Biological Stouling (Biofouling): Liên quan đến sự phát triển của các vi sinh vật (vi khuẩn, nấm, tảo) trên bề mặt màng, tạo thành một màng sinh học nhếch nhác, ngoan cường. Những màng sinh học này không chỉ thêm vào điện trở thủy lực mà còn có thể bài tiết các chất polyme ngoại bào (EPS) giúp tăng cường hơn nữa sự tắc nghẽn hữu cơ và có khả năng kháng loại bỏ cao.

Cao chất phạm lỗi: Kết quả từ sự tích lũy của các hạt mịn, không thể định vị (ví dụ: đất sét, phù sa, hydroxit kim loại) lắng đọng trên bề mặt màng hoặc đặt trong lỗ chân lông của nó.

Các yếu tố ảnh hưởng đến phạm lỗi: Hết là một hiện tượng phức tạp bị ảnh hưởng bởi vô số yếu tố:

Đặc điểm nước thải: Nồng độ cao của chất rắn lơ lửng, chất hữu cơ, chất dinh dưỡng và các ion vô cơ cụ thể trong ảnh hưởng có thể làm trầm trọng thêm tắc nghẽn.

Điều kiện hoạt động: Tốc độ thông lượng cao, sục khí không đủ (để lùng sục trong MBRS ngập nước), thời gian lưu thủy lực ngắn (HRT) và tính chất rượu hỗn hợp không ổn định (ví dụ, dao động pH, lọc bùn kém) có thể tăng tốc độ tắc nghẽn.

Tính chất màng: Vật liệu (tính kỵ nước/tính kỵ nước), kích thước lỗ rỗng, điện tích bề mặt và độ nhám của chính màng có thể ảnh hưởng đến tính nhạy cảm của nó đối với sự tắc nghẽn.

Mặc dù có lợi ích dài hạn, vốn ban đầu và chi phí hoạt động liên tục của các hệ thống MBR có thể cao hơn các phương pháp điều trị thông thường.

Chi phí đầu tư ban đầu: Các hệ thống MBR thường liên quan đến chi tiêu vốn ban đầu cao hơn so với các nhà máy bùn hoạt tính truyền thống, chủ yếu là do:

Chi phí mô -đun màng: Bản thân các màng là một thành phần quan trọng của chi phí vốn.

Thiết bị chuyên dụng: MBR yêu cầu máy bơm chuyên dụng, máy thổi cho lùng sục màng và các hệ thống điều khiển tiên tiến, thêm vào khoản đầu tư ban đầu.

Yêu cầu tiền xử lý: Nhu cầu sàng lọc tốt hơn và đôi khi các bước xử lý trước bổ sung để bảo vệ màng có thể tăng chi phí trả trước.

Tuy nhiên, điều quan trọng cần lưu ý là dấu chân giảm đôi khi có thể bù đắp chi phí thu hồi đất ở các khu vực đông dân cư.

Chi phí hoạt động (Năng lượng, Hóa chất):

Tiêu thụ năng lượng: MBR thường tốn nhiều năng lượng hơn so với các hệ thống thông thường, với sục khí (cả về hoạt động sinh học và quét màng) là người tiêu dùng năng lượng lớn nhất, thường chiếm 50-70% tổng nhu cầu năng lượng. Bơm thấm cũng góp phần sử dụng năng lượng.

Chi phí hóa học: Mặc dù MBR làm giảm sản xuất bùn, chúng phải chịu chi phí cho các hóa chất được sử dụng trong làm sạch màng (ví dụ: clo, axit, kiềm) và đôi khi để loại bỏ phốt pho hóa học hoặc điều chỉnh pH.

Thay đổi màng: Các màng có tuổi thọ hữu hạn (thường là 5-10 năm, tùy thuộc vào hoạt động) và sự thay thế định kỳ của chúng thể hiện chi phí hoạt động định kỳ đáng kể.

Duy trì tính toàn vẹn vật lý của các màng là tối quan trọng để đảm bảo chất lượng nước thải.

Tiềm năng gây tổn thương màng: Màng, đặc biệt là các sợi rỗng, có thể dễ bị tổn thương vật lý từ:

Các hạt mài mòn: Tiền xử lý không đầy đủ dẫn đến sự hiện diện của các hạt sắc nhọn hoặc mài mòn trong rượu hỗn hợp.

Căng thẳng cơ học quá mức: Áp lực hút cao, quét không khí tích cực hoặc xử lý không đúng cách trong quá trình lắp đặt hoặc bảo trì có thể dẫn đến phá vỡ sợi hoặc xé tấm.

Suy thoái hóa chất: Tiếp xúc với các hóa chất làm sạch quá mạnh hoặc nồng độ chất oxy hóa cao trong thời gian dài có thể làm suy giảm vật liệu màng.

Giám sát và bảo trì: Để giảm thiểu rủi ro tổn thương màng và đảm bảo chất lượng nước thải nhất quán, các giao thức giám sát và bảo trì nghiêm ngặt là rất cần thiết:

Giám sát trực tuyến: Giám sát liên tục về độ đục thấm, áp suất xuyên màng (TMP) và thông lượng có thể cung cấp các chỉ định ngay lập tức về sự vi phạm tính toàn vẹn của màng. Sự gia tăng đột ngột trong độ đục thấm là một lá cờ đỏ.

Kiểm tra tính toàn vẹn: Các thử nghiệm toàn vẹn thường xuyên, chẳng hạn như xét nghiệm phân rã áp lực (PDT) hoặc xét nghiệm điểm bong bóng, được thực hiện để phát hiện rò rỉ nhỏ hoặc giảm sợi trước khi chúng tác động đáng kể đến chất lượng nước thải. Các xét nghiệm này liên quan đến việc điều áp mô -đun màng bằng không khí và theo dõi giảm áp lực, điều này cho thấy rò rỉ.

Kiểm tra trực quan: Kiểm tra thị giác định kỳ của các mô -đun màng có thể giúp xác định bất kỳ dấu hiệu thiệt hại nào có thể nhìn thấy hoặc phạm lỗi quá mức.

Sửa chữa/Thay thế: Các sợi hoặc mô -đun bị hư hỏng phải được sửa chữa kịp thời (ví dụ: bằng cách cắm các sợi bị hỏng) hoặc được thay thế để duy trì hiệu suất của hệ thống và chất lượng nước thải.

Bảo trì hiệu quả và làm sạch kịp thời là hoàn toàn quan trọng đối với hiệu suất bền vững, tuổi thọ và khả năng tồn tại kinh tế của màng MBR. Không có chế độ làm sạch nghiêm ngặt, việc làm lỗi màng sẽ nhanh chóng khiến hệ thống không hoạt động.

Chủ động theo dõi hàng ngày và hàng tuần và các biện pháp vật lý đơn giản tạo thành xương sống của bảo trì MBR.

Giám sát TMP và thông lượng: Giám sát liên tục áp suất xuyên màng (TMP) và thông lượng thấm là chỉ số hoạt động quan trọng nhất cho các hệ thống MBR.

Xu hướng TMP: Theo hoạt động bình thường, TMP sẽ tăng dần khi một lớp nặng, có thể đảo ngược tích tụ. Sự gia tăng mạnh hoặc đột ngột của TMP biểu thị sự tắc nghẽn nhanh chóng, chỉ ra rằng cần phải làm sạch hoặc xử lý sự cố chuyên sâu hơn.

Xu hướng thông lượng: Duy trì một thông lượng ổn định là chìa khóa. Việc giảm thông lượng tại TMP không đổi, hoặc không có khả năng duy trì thông lượng mục tiêu, cũng báo hiệu sự phạm lỗi và nhu cầu hành động.

Các nhà khai thác sử dụng các xu hướng này để lên lịch các chu kỳ làm sạch và đánh giá hiệu quả của chúng. Xu hướng dữ liệu lịch sử cho phép duy trì dự đoán và tối ưu hóa tần số làm sạch.

Kiểm tra trực quan: Kiểm tra trực quan thường xuyên của các mô -đun màng và lò phản ứng sinh học là rất cần thiết. Điều này bao gồm:

Phân phối Scouring Air: Đảm bảo rằng các bộ khuếch tán không khí bên dưới màng đang cung cấp sự đồng nhất và mạnh mẽ không khí để loại bỏ hiệu quả các chất hôi từ bề mặt màng. Bộ khuếch tán bị chặn có thể dẫn đến tắc nghẽn cục bộ.

Bề mặt màng: Tìm kiếm sự tích lũy bùn có thể nhìn thấy, tăng trưởng sinh học hoặc các dấu hiệu thiệt hại vật lý trên các sợi hoặc tấm màng.

Sức khỏe phản ứng sinh học: Quan sát rượu hỗn hợp cho các dấu hiệu tạo bọt, bulking hoặc màu khác thường, có thể chỉ ra một quá trình sinh học không lành mạnh ảnh hưởng đến hiệu suất màng.

Tối ưu hóa sục khí: Ngoài việc lùng sục, sục khí phải được tối ưu hóa cho cả hoạt động sinh học (cung cấp oxy cho vi sinh vật) và làm sạch màng. Tốc độ và phân phối dòng không khí thích hợp ngăn chặn sự hình thành của một lớp bánh dày đặc, không thể đảo ngược trên bề mặt màng, đảm bảo liên tục đánh bật các hạt được gắn lỏng lẻo.

Các phương pháp làm sạch MBR thường được phân loại theo cường độ và tần suất của chúng, từ làm sạch vật lý thông thường đến các can thiệp hóa học tích cực hơn.

Backwashing (hoặc backflushing):

Sự miêu tả: Đây là phương pháp làm sạch thường xuyên và ít tích cực nhất. Nó liên quan đến việc đảo ngược ngắn gọn dòng chảy thấm qua màng, đẩy chất bẩn tích lũy ra khỏi bề mặt màng và quay trở lại vào rượu hỗn hợp. Đối với các MBR ngập nước, điều này thường liên quan đến việc áp dụng một áp lực tích cực nhẹ của nước thấm sạch (hoặc đôi khi nước thải được xử lý) từ bên trong (bên thấm) vào bên ngoài (phía rượu hỗn hợp) của màng. Sống truy cập không khí thường tiếp tục trong quá trình rửa ngược để hỗ trợ đánh bật.

Tần suất và hiệu quả: Backwashing được thực hiện thường xuyên, thường cứ sau 10-20 phút trong thời gian 30-60 giây. Nó có hiệu quả cao trong việc loại bỏ các chất hôi lỏng, có thể đảo ngược (như màng động hoặc các hạt hấp phụ nhẹ) và duy trì thông lượng tương đối ổn định trong quá trình hoạt động bình thường. Nó được coi là một phương pháp làm sạch vật lý.

Backwashing tăng cường hóa học (CEB):

Sự miêu tả: CEB là một phương pháp làm sạch vật lý chuyên sâu hơn trong đó nồng độ hóa chất làm sạch thấp được thêm vào nước rửa ngược. Dung dịch hóa học được xung qua màng hoặc được phép ngâm trong một thời gian ngắn trước khi được rửa ngược. Điều này kết hợp việc loại bỏ vật lý rửa ngược với tác động hóa học của hòa tan hoặc phân tán các chất bẩn.

Sử dụng hóa chất để cải thiện việc rửa ngược: CEB thường sử dụng các chất oxy hóa như natri hypochlorite (NaClo) cho các chất hôi hữu cơ và sinh học, hoặc axit (ví dụ, axit citric) để chia tỷ lệ vô cơ. Nồng độ hóa học thấp hơn so với làm sạch hóa chất đầy đủ và thời gian tiếp xúc ngắn hơn.

Tần suất và hiệu quả: CEBS được thực hiện ít thường xuyên hơn so với rửa ngược tiêu chuẩn, thường là một lần mỗi ngày đến một lần, tùy thuộc vào tỷ lệ phạm lỗi. Chúng có hiệu quả trong việc loại bỏ sự dai dẳng hơn, nhưng vẫn có thể đảo ngược phần lớn, hôi thối và giúp trì hoãn nhu cầu làm sạch hóa chất đầy đủ.

Làm sạch hóa chất (sạch sẽ-CIP):

Sự miêu tả: CIP là một phương pháp làm sạch tích cực hơn và ít thường xuyên hơn được thiết kế để khôi phục tính thấm của màng khi rửa ngược về thể chất và hóa học không còn đủ. Nó liên quan đến việc phân lập một mô -đun hoặc ngân hàng màng, thoát nước hỗn hợp, sau đó tuần hoàn các dung dịch làm sạch hóa học tập trung thông qua mô -đun trong thời gian dài (vài giờ đến qua đêm).

Các loại tác nhân làm sạch (axit, kiềm, chất oxy hóa):

Chất tẩy rửa kiềm (ví dụ, natri hypochlorite - NaClo, natri hydroxit - NaOH): Hiệu quả cao trong việc hòa tan và phân tán các chất hôi hữu cơ (protein, polysacarit, chất humic) và màng sinh học. NaClo cũng hoạt động như một chất khử trùng.

Chất tẩy rửa axit (ví dụ, axit citric, axit oxalic, axit clohydric - HCl): Chủ yếu được sử dụng để hòa tan các nguyên chất vô cơ (ví dụ, canxi cacbonat, magiê hydroxit, kết tủa sắt).

Những người dọn dẹp chuyên môn khác: Tùy thuộc vào thành phần hôi cụ thể, các hóa chất khác như enzyme (đối với các hợp chất hữu cơ cụ thể), chất hoạt động bề mặt hoặc công thức độc quyền có thể được sử dụng.

Giao thức làm sạch: CIP thường liên quan đến một chuỗi các bước:

Cô lập và thoát nước: Mô -đun màng được lấy ngoại tuyến và thoát nước hỗn hợp.

Rửa sạch: Rửa sạch với thấm để loại bỏ chất rắn lỏng lẻo.

Ngâm hóa chất/tuần hoàn: Dung dịch làm sạch thích hợp (axit hoặc kiềm, thường là tuần tự) được đưa ra và được phép ngâm hoặc liên tục được tuần hoàn thông qua mô -đun màng trong một thời gian và nhiệt độ xác định (thường được nâng lên để tăng cường làm sạch).

Rửa sạch: Rửa sạch bằng nước sạch là rất quan trọng sau khi làm sạch hóa học để loại bỏ tất cả các dư lượng hóa học.

Quay lại dịch vụ: Mô-đun được đưa trở lại dịch vụ, thường có giai đoạn khởi động được giám sát.

Tần suất và hiệu quả: CIP được thực hiện ít thường xuyên hơn, thường mỗi tháng một lần đến vài tháng một lần hoặc theo lệnh của xu hướng TMP đạt đến ngưỡng đặt trước. Chúng có hiệu quả cao trong việc khôi phục một phần đáng kể tính thấm ban đầu của màng, loại bỏ các chất hôi cứng đầu, không thể đảo ngược tích lũy theo thời gian.

Làm sạch ngoại tuyến (làm sạch ngoài nơi-COP): Trong một số tình huống phạm lỗi nghiêm trọng, hoặc để làm sạch sâu định kỳ, các mô-đun màng có thể được loại bỏ khỏi bể và ngâm hoặc làm sạch trong bể làm sạch ngoài công trường chuyên dụng. Điều này cho phép các hóa chất tích cực hơn, nhiệt độ cao hơn hoặc thời gian ngâm lâu hơn và có thể đặc biệt hiệu quả đối với các mô -đun bị phạm lỗi nặng nề.

Mặc dù các lợi thế lý thuyết và cơ chế hoạt động của công nghệ MBR là hấp dẫn, tác động thực sự của nó được thể hiện tốt nhất thông qua việc triển khai trong thế giới thực thành công. Những nghiên cứu trường hợp này nêu bật tính linh hoạt và hiệu quả của MBR trên các thang đo và ứng dụng khác nhau, cung cấp những hiểu biết có giá trị về hiệu suất của chúng và các bài học kinh nghiệm.

Ở đây, chúng tôi sẽ khám phá một vài ví dụ giả thuyết đại diện cho các ứng dụng MBR phổ biến và quan trọng. Khi bạn viết bài viết thực tế của mình, bạn sẽ muốn tìm các nghiên cứu trường hợp cụ thể, được công bố với dữ liệu cụ thể.

Ví dụ 1: Xử lý nước thải thành phố đô thị cho tái sử dụng nước

Vị trí/Dự án: Hãy tưởng tượng "Dự án khai hoang Aquality" trong một thành phố ven biển đông dân (ví dụ: ở đâu đó trải qua tình trạng khan hiếm nước, như Barcelona, Singapore hoặc một phần của California).

Vấn đề được giải quyết: Thành phố phải đối mặt với nhu cầu nước ngày càng tăng, làm giảm tài nguyên nước ngọt và giới hạn xả thải nghiêm ngặt đối với nhà máy xử lý nước thải thông thường (WWTP). Nhà máy hiện tại cũng đã gần với công suất của nó và chiếm đất đô thị có giá trị.

Giải pháp MBR: Một cơ sở MBR mới, tập trung đã được xây dựng, được thiết kế để xử lý 50.000 m³/ngày (khoảng 13,2 MGD) nước thải đô thị. Hệ thống sử dụng màng polymer (PVDF) ngập nước. Nước thải MBR chất lượng cao sau đó được điều trị thêm bằng sự khử trùng UV và một phần nhỏ do thẩm thấu ngược đối với nước quy trình công nghiệp và tái sử dụng gián tiếp.

Dữ liệu hiệu suất:

Chất lượng nước thải: Đạt được TSS <1 mg/L, BOD <3 mg/L, tổng nitơ <5 mg/L và hầu như hoàn toàn loại bỏ các coliforms trong phân. Độ đục thường dưới 0,1 NTU.

Giảm dấu chân: Thay thế một hệ thống thông thường gấp 3 lần kích thước của nó, giải phóng đất đáng kể cho sử dụng công cộng.

Tái sử dụng nước: Cho phép thành phố bù 30% nhu cầu nước không thể có được và góp phần vào việc nạp lại tầng chứa nước, tăng cường an ninh nước.

Key Takeaway: Thể hiện khả năng của MBR để xử lý các dòng chảy lớn của thành phố trong khi cung cấp nước thải chất lượng cao phù hợp để tái sử dụng tiên tiến, với các lợi ích tiết kiệm không gian đáng kể trong môi trường đô thị.

Ví dụ 2: Xử lý nước thải công nghiệp trong nhà máy chế biến thực phẩm

Vị trí/Dự án: "Cơ sở chế biến Greenfoods" ở khu vực nông thôn với các quy định xuất viện địa phương nghiêm ngặt (ví dụ, một trang trại bò sữa hoặc nhà máy đồ uống ở Hà Lan, được biết đến với các tiêu chuẩn môi trường cao).

Vấn đề được giải quyết: Nhà máy chế biến thực phẩm tạo ra nước thải cường độ cao với tải trọng hữu cơ dao động (BOD/COD cao, chất béo, dầu và dầu mỡ) và phải đối mặt với phí phóng điện leo thang và vi phạm tiềm năng cho phép. Cũng có một mong muốn để giảm tiêu thụ nước ngọt.

Giải pháp MBR: Một hệ thống MBR bên ngoài (sidestream) với màng hình ống gốm đã được lắp đặt để xử lý 1.000 m³/ngày (khoảng 0,26 mgd) nước thải chế biến. Sự lựa chọn của màng gốm được thúc đẩy bởi khả năng làm sạch ở nhiệt độ cao và hiệu suất mạnh mẽ chống lại những kẻ hôi thối công nghiệp đầy thách thức. Nước được xử lý được tái sử dụng cho các ứng dụng làm mát và rửa sạch không tiếp xúc.

Dữ liệu hiệu suất:

Loại bỏ chất gây ô nhiễm: Đạt được> loại bỏ BOD> 98%,> loại bỏ COD> 95% và sương mù được quản lý hiệu quả, đáp ứng tất cả các giới hạn xả thải cục bộ.

Tái chế nước: Cho phép tái chế khoảng 70% nước thải được xử lý, làm giảm đáng kể lượng nước ngọt và lượng nước thải.

Sự mạnh mẽ: Thể hiện khả năng phục hồi cho tải sốc hữu cơ và làm sạch hiệu quả cho các loại hôi công nghiệp cụ thể.

Key Takeaway: Minh họa hiệu suất mạnh mẽ của MBR trong các thiết lập công nghiệp đầy thách thức, đặc biệt là với màng gốm, tạo điều kiện tái sử dụng và tuân thủ nước đáng kể.

Ví dụ 3: Xử lý nước thải cộng đồng từ xa

Vị trí/Dự án: "Mountain View-Re-resort" trong một khu sinh thái nhạy cảm (ví dụ: một công viên quốc gia hoặc điểm đến du lịch từ xa).

Vấn đề được giải quyết: Khu nghỉ mát cần một giải pháp xử lý nước thải nhỏ gọn, đáng tin cậy, tạo ra nước thải đặc biệt sạch để bảo vệ môi trường địa phương nguyên sơ và tưới tại chỗ. Các hệ thống thông thường quá lớn và phức tạp để vận hành từ xa.

Giải pháp MBR: Một hệ thống MBR ngập nước, mô -đun (200 m³/ngày, xấp xỉ 0,05 mgd) đã được cài đặt. Các điều khiển tự động và dấu chân tối thiểu của nó là lý tưởng cho vị trí từ xa.

Dữ liệu hiệu suất:

Chất lượng nước thải: Sản xuất nước thải phù hợp để xả trực tiếp đến vùng nước nhạy cảm và tưới không hạn chế, luôn đáp ứng các giới hạn chất dinh dưỡng và mầm bệnh rất thấp.

Đơn giản hoạt động: Giám sát từ xa và chu kỳ làm sạch tự động giảm thiểu sự cần thiết cho sự hiện diện của toán tử tại chỗ.

Bảo vệ môi trường: Đảm bảo không có tác động bất lợi đến hệ sinh thái địa phương.

Key Takeaway: Làm nổi bật sự phù hợp của MBR cho các ứng dụng phi tập trung, các vị trí từ xa và môi trường nhạy cảm do tính chất nhỏ gọn của nó, chất lượng nước thải cao và độ ổn định hoạt động.

Phân tích việc triển khai MBR trong quá khứ cung cấp những hiểu biết quan trọng cho các dự án trong tương lai, giúp tránh những cạm bẫy phổ biến và tối ưu hóa hiệu suất.

Những cạm bẫy phổ biến và cách tránh chúng:

Điều trị trước điều trị không đầy đủ: Đây là nguyên nhân thường xuyên nhất của các vấn đề hoạt động MBR và tổn thương màng. Các giải pháp bao gồm sàng lọc tốt mạnh mẽ (1-3 mm trở xuống), loại bỏ grit hiệu quả và đôi khi tuyển nổi không khí hòa tan (DAF) cho tải trọng sương mù cao.

Thiếu thiết kế phù hợp để kiểm soát phạm lỗi: Không tính toán các đặc tính nước thải cụ thể hoặc thiết kế không đủ việc quét không khí có thể dẫn đến sự tắc nghẽn nhanh chóng và không thể đảo ngược. Tránh điều này đòi hỏi phải kiểm tra thí điểm kỹ lưỡng và các kỹ sư thiết kế MBR có kinh nghiệm.

Đào tạo nhà điều hành không đủ: MBR là các hệ thống tinh vi. Các nhà khai thác cần đào tạo toàn diện về các điều khiển tự động, các giao thức làm sạch màng, kiểm tra tính toàn vẹn và xử lý sự cố.

Đánh giá thấp chi phí năng lượng: Trong khi nhỏ gọn, MBR có thể tốn nhiều năng lượng, chủ yếu là do sục khí. Thiết kế cẩn thận cho hiệu quả năng lượng (ví dụ: quét không khí được tối ưu hóa, máy thổi hiệu quả) là rất quan trọng.

Chiến lược làm sạch hóa chất kém: Sử dụng các hóa chất sai, nồng độ không chính xác hoặc không đủ thời gian ngâm có thể dẫn đến làm sạch không hiệu quả hoặc thậm chí tổn thương màng. Một cách tiếp cận có hệ thống để làm sạch hóa học, thường được hướng dẫn bởi các nhà cung cấp màng, là rất quan trọng.

Thực tiễn tốt nhất cho hoạt động MBR:

Quản lý phạm lỗi chủ động: Thực hiện ngược lại thường xuyên và CEBS dựa trên xu hướng TMP. Đừng chờ đợi cho việc phạm lỗi nghiêm trọng để thực hiện CIP.

Điều trị trước nhất quán: Đảm bảo màn hình được làm sạch thường xuyên và duy trì, và các hệ thống loại bỏ Grit được tối ưu hóa.

Duy trì sinh học ổn định: Giám sát các thông số sinh học quan trọng (ví dụ: MLSS, oxy hòa tan, pH) để đảm bảo một cộng đồng vi sinh vật khỏe mạnh và ổn định, rất quan trọng cho hiệu suất tổng thể và giảm phạm vi phạm lỗi.

Kiểm tra tính toàn vẹn thường xuyên: Thường xuyên tiến hành các thử nghiệm phân rã áp lực hoặc bong bóng để phát hiện vi phạm màng sớm, bảo vệ chất lượng nước thải.

Tối ưu hóa sục khí: Đảm bảo quét không khí là đủ và phân phối đều để giữ cho màng sạch mà không cần tiêu thụ năng lượng quá mức.

Ghi nhật ký dữ liệu toàn diện: Thu thập và phân tích dữ liệu hoạt động (TMP, thông lượng, tần số làm sạch, sử dụng hóa chất) để xác định xu hướng, tối ưu hóa các quy trình và dự đoán nhu cầu bảo trì.

Hướng dẫn và hỗ trợ của nhà sản xuất: Tuân thủ chặt chẽ các hướng dẫn hoạt động và làm sạch của nhà sản xuất màng, và tận dụng hỗ trợ kỹ thuật của họ.