Giới thiệu – Khủng hoảng nước thải công nghiệp

Trong bối cảnh công nghiệp toàn cầu hiện nay, cách tiếp cận quản lý nước thải “kinh doanh như bình thường” không còn bền vững nữa. Khi chúng ta bước sang năm 2025, các cơ quan quản lý như EPA ở Hoa Kỳ và Cơ quan Môi trường Châu Âu (EEA) đã thắt chặt đáng kể các giới hạn xả thải. Trọng tâm đã chuyển từ kiểm soát ô nhiễm đơn giản sang nỗ lực bắt buộc hướng tới Xả chất lỏng bằng không (ZLD) và nền kinh tế tuần hoàn.

| Yêu cầu | thời hạn | Mô tả |

| Nâng cấp 50% nhà máy xử lý nước thải | 31 tháng 12 năm 2030 | Dành cho các đô thị có dân số ít nhất 100.000 người đạt đến giai đoạn điều trị thứ 4. |

| Nâng cấp toàn bộ nhà máy xử lý nước thải | 31 tháng 12 năm 2035 | Ở các thành phố có ít nhất 100.000 dân phải đạt đến giai đoạn thanh lọc thứ 4. |

| Nâng cấp 50% nhà máy xử lý nước thải | 31 tháng 12 năm 2035 | Ở các đô thị có 10.000 đến 100.000 dân, có thể áp dụng nếu chất ô nhiễm vi mô gây rủi ro. |

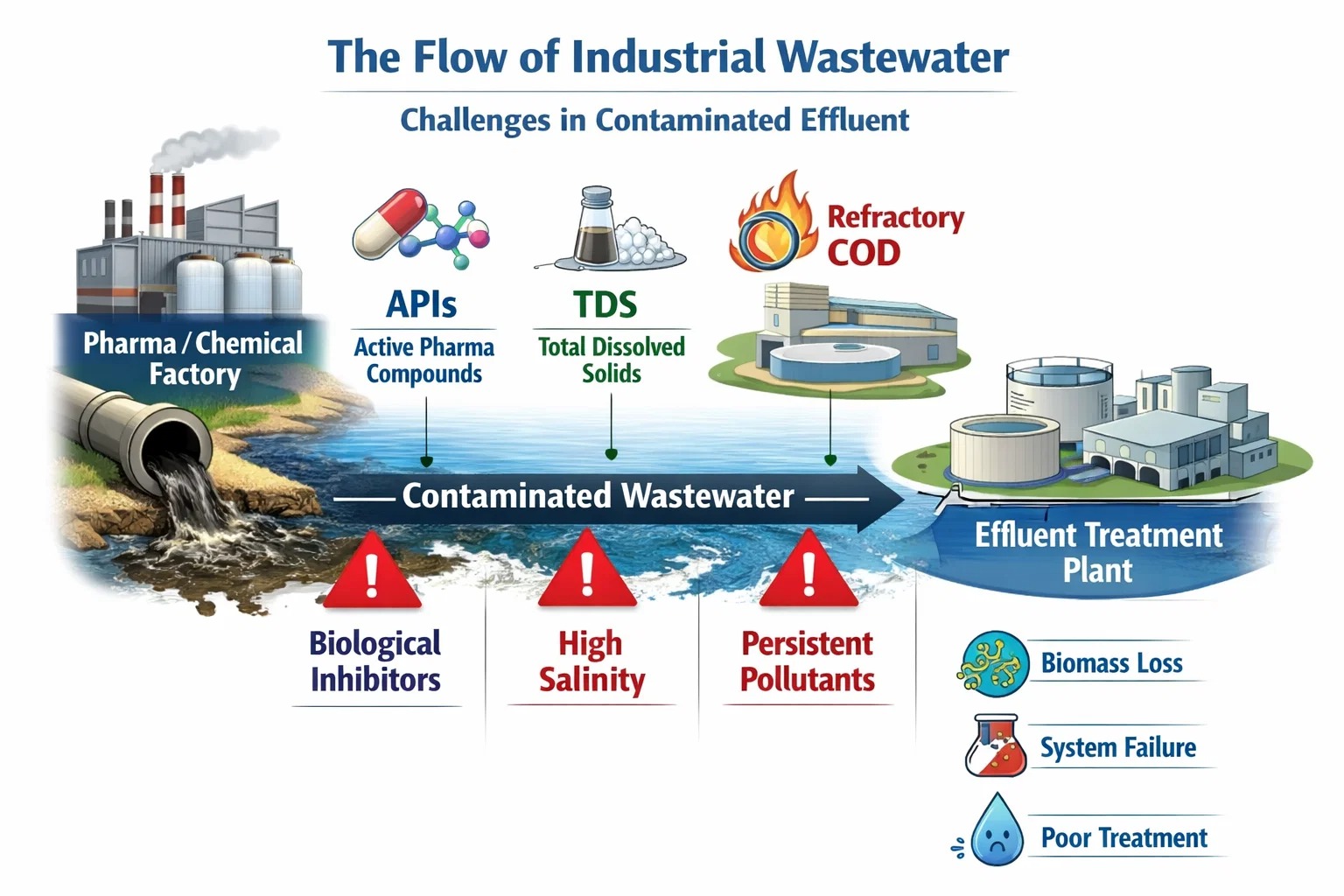

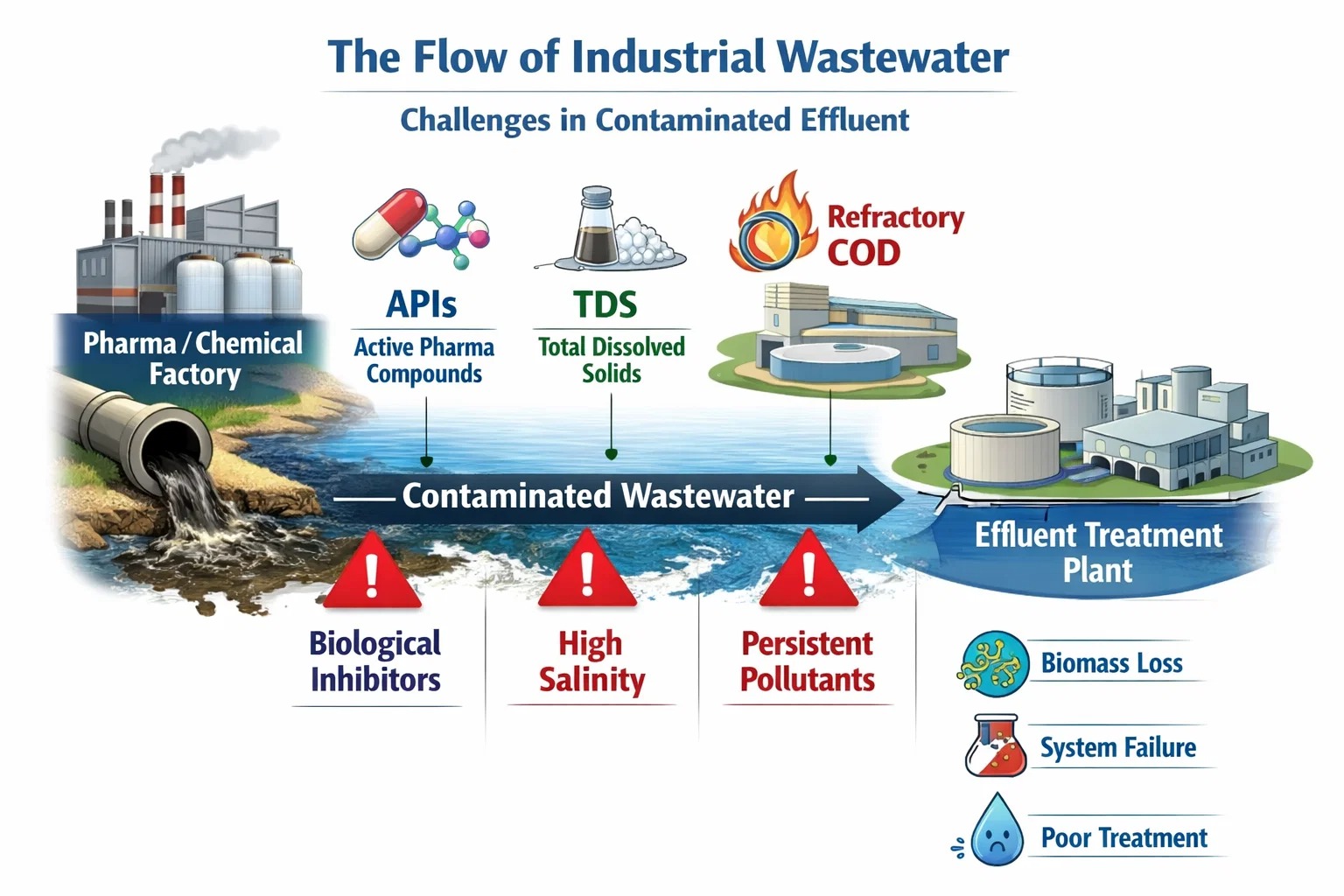

Đối với các ngành tham gia vào Sản xuất dược phẩm, hóa chất và dệt may (nhuộm) , sự thay đổi này thể hiện một thách thức sâu sắc. Những lĩnh vực này tạo ra thứ được gọi là nước thải “Khó xử lý” - nước thải phức tạp đến mức các phương pháp truyền thống thường trở nên lỗi thời.

Sự thất bại của điều trị thông thường

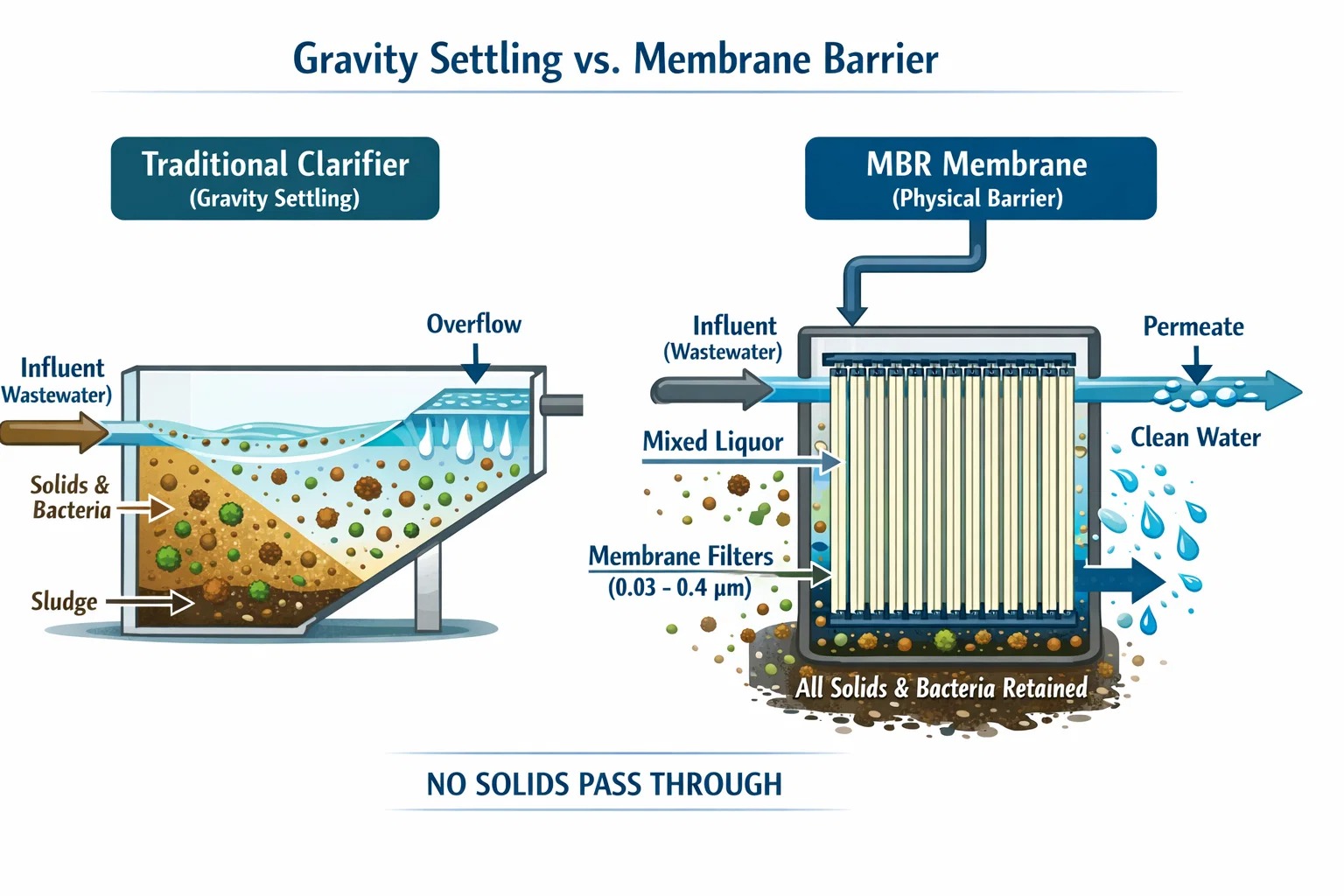

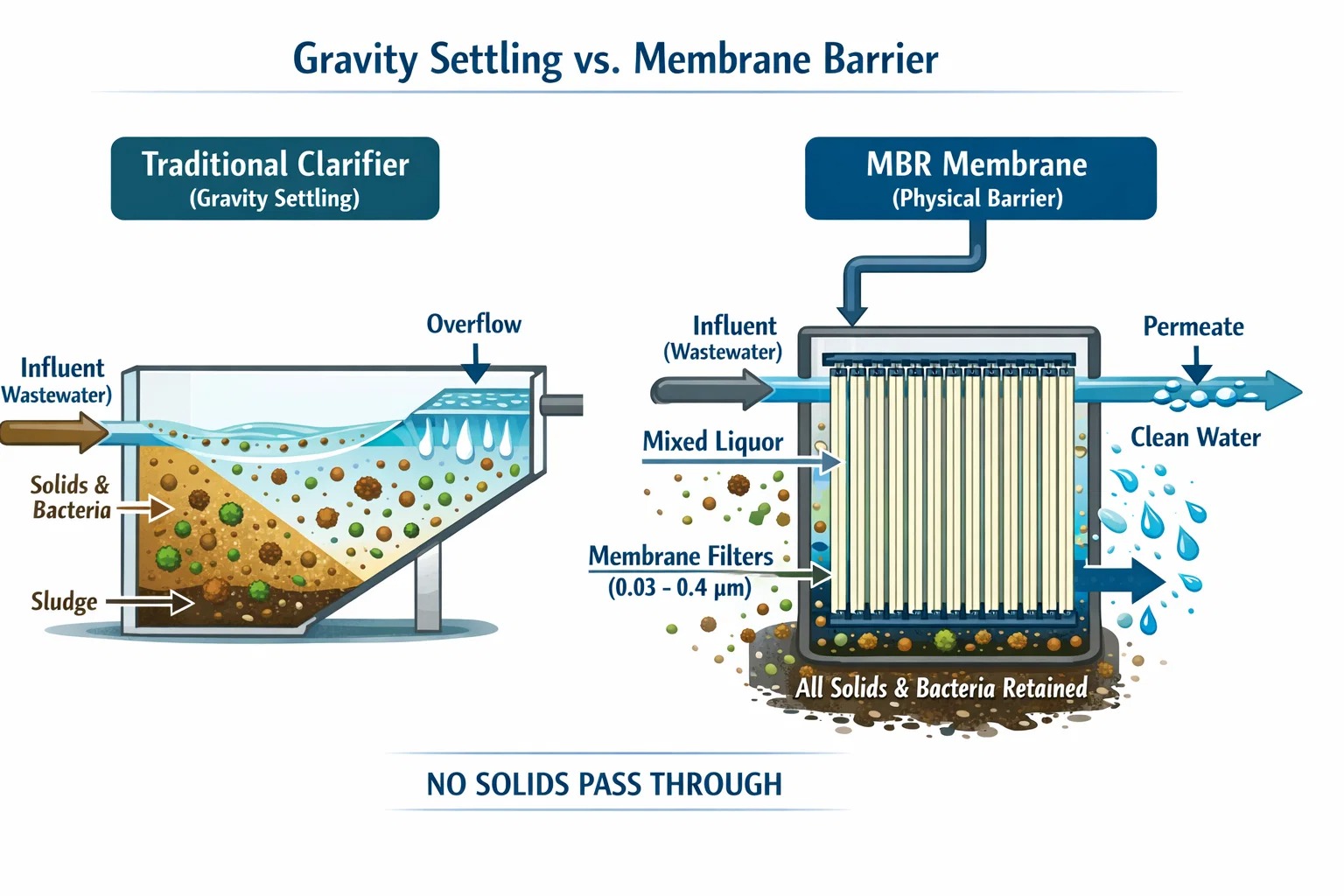

Trong nhiều thập kỷ, Bùn hoạt tính thông thường (CAS) hệ thống đóng vai trò là xương sống của xử lý nước công nghiệp. Tuy nhiên, các hệ thống dựa trên trọng lực này dựa vào khả năng của vi khuẩn để hình thành các “khối” nặng lắng xuống trong bể lắng. Trong môi trường công nghiệp hiện đại, quá trình này thất bại vì ba lý do chính:

- Độc tính: Các chất trung gian hóa học và kháng sinh ức chế sự phát triển của vi khuẩn, dẫn đến khả năng lắng kém và bùn “đóng cục”.

- độ hòa tan: Nhiều chất ô nhiễm công nghiệp có khả năng hòa tan hoặc nhũ hóa cao, đi thẳng qua bể lắng và đi vào môi trường.

- Không gian và chất lượng: Các nhà máy truyền thống đòi hỏi diện tích lớn để đạt được chất lượng nước thải vừa phải, hiếm khi đáp ứng được các tiêu chuẩn cần thiết để tái sử dụng nước.

Luận án: Một mô hình hội nhập mới

Đây là nơi Lò phản ứng sinh học màng (MBR) nổi lên như một giải pháp dứt khoát. Bằng cách thay thế tính chất vật lý thất thường của thiết bị làm rõ trọng lực bằng độ chính xác tuyệt đối của Màng siêu lọc hoặc vi lọc , Công nghệ MBR xác định lại ranh giới của xử lý sinh học.

Tuy nhiên, MBR chỉ mạnh bằng hệ sinh thái xung quanh nó. Để xử lý những chất thải khó xử lý nhất của ngành Dược phẩm và Hóa chất, MBR phải là một phần của giải pháp tích hợp . Điều này liên quan đến việc xử lý trước hiệu quả cao—đặc biệt Máy DAF (Máy tuyển nổi không khí hòa tan) để loại bỏ dầu và Lọc đĩa dành cho chất rắn mịn—để bảo vệ màng, đảm bảo rằng hệ thống mang lại ROI vượt trội thông qua hoạt động ổn định và thu hồi nước chất lượng cao.

Những thách thức công nghiệp “Big Three”

Xử lý nước thải công nghiệp không phải là nhiệm vụ “phù hợp cho tất cả”. Mỗi lĩnh vực đều có một loạt “rào cản” hóa học riêng biệt có thể làm tê liệt một nhà máy xử lý tiêu chuẩn.

1. Nước thải dược phẩm: Chất ức chế sinh học

Nước thải dược phẩm nổi tiếng là có chứa Thành phần dược phẩm hoạt động (API) và dư lượng kháng sinh.

- Thử thách: Các hợp chất này được thiết kế để có hoạt tính sinh học. Trong bể xử lý, chúng hoạt động như chất ức chế, tiêu diệt vi khuẩn nitrat hóa nhạy cảm cần thiết để phân hủy amoniac.

- Kết quả: Các hệ thống truyền thống bị “rửa sinh khối”, trong đó vi khuẩn không thể sinh sản đủ nhanh để tồn tại trong hệ thống.

2. Nước thải hóa chất & hóa dầu: Bẫy COD và độ mặn

Các nhà máy hóa chất thường phải đối mặt với chất hữu cơ chịu lửa —các phân tử như phenol và dẫn xuất benzen có vòng cacbon ổn định mà vi khuẩn gần như không thể “bẻ khóa”.

- Thử thách: Những cây này cũng cho năng suất cao Tổng chất rắn hòa tan (TDS) . Độ mặn cao tạo ra áp suất thẩm thấu khiến tế bào vi sinh vật bị mất nước và sụp đổ.

- Kết quả: Khả năng loại bỏ COD kém và hệ thống sinh học mỏng manh không hoạt động mỗi khi thay đổi sản xuất hoặc nồng độ muối tăng đột biến.

3. Nước thải dệt nhuộm: Vấn đề màu sắc và chất xơ

Các nhà máy dệt tạo ra khối lượng nước khổng lồ đặc trưng bởi nhiệt độ cao, thuốc nhuộm sống động và hàng nghìn hạt nhỏ. sợi nhỏ .

- Thử thách: Thuốc nhuộm ổn định về mặt hóa học và có khả năng chống ánh sáng và quá trình oxy hóa. Hơn nữa, các sợi siêu nhỏ là “kẻ hủy diệt màng”—chúng quấn quanh thiết bị và làm tắc nghẽn các bộ lọc truyền thống ngay lập tức.

| Loại chất gây ô nhiễm | Ví dụ | Phạm vi nồng độ điển hình |

| nội tiết tố | Ethinylestradiol, Levonhoặcgestrel, Estradiol, Testosterone | không áp dụng |

| Thuốc kháng sinh | Penicillin, Tetracyclin, Ciprofloxacin | 0,01-50 mg/L |

| Thuốc giảm đau | Ibuprofen, Acetaminophen, Naproxen | 0,01-50 mg/L |

| Thuốc chống trầm cảm | Fluoxetine, Sertraline, Venlafaxine | 0,01-50 mg/L |

| Thuốc chẹn beta | Atenolol, Metoprolol, Propranolol | 0,01-50 mg/L |

| Chất điều hòa lipid | Simvastatin, Athoặcvastatin, Gemfibrozil | 0,01-50 mg/L |

| Thuốc kháng virus | Acyclovir, Oseltamivir, Zidovudin | không áp dụng |

| Thuốc chống ung thư | Cyclophosphamide, Methotrexate, 5-Fluorouracil | không áp dụng |

| Thuốc chống co giật | Carbamazepin, Axit Valproic, Lamotrigine | không áp dụng |

Tìm hiểu sâu về kỹ thuật – Tại sao MBR là giải pháp

Lò phản ứng sinh học màng (MBR) là “siêu xử lý” xử lý nước thải. Nó giải quyết các vấn đề nêu trên bằng cách thay đổi căn bản môi trường mà vi khuẩn sinh sống.

1. Chuyển từ trọng lực sang rào cản tuyệt đối

Trong một nhà máy thông thường, bạn bị giới hạn bởi tốc độ chìm của một hạt. Trong MBR, chúng tôi sử dụng hàng rào màng vật lý (thường là 0,03 đến 0,4 μm).

- Lợi thế: Sẽ không có vấn đề gì nếu bùn của bạn “cồng kềnh” hoặc nhẹ do tác động của hóa chất; màng đảm bảo rằng không có chất rắn lơ lửng đi qua. Điều này mang lại mức độ tin cậy mà các thiết bị làm sạch bằng trọng lực không bao giờ có thể sánh được.

2. Sức mạnh của MLSS cao (Chất rắn lơ lửng trong rượu hỗn hợp)

Bởi vì màng ngăn chặn bất kỳ vi khuẩn nào rời khỏi hệ thống, chúng ta có thể tạo ra một loại súp sinh học “đặc hơn” nhiều.

- Hệ thống thông thường: 3.000 – 4.000 mg/L MLSS.

- Hệ thống MBR: 8.000 – 12.000 mg/L MLSS.

- Tác động: Với mật độ “công nhân” (vi khuẩn) gấp ba lần, MBR có thể xử lý lượng chất hữu cơ gấp ba lần trong cùng một khoảng không gian. Mật độ cao này cho phép hệ thống tồn tại trước những cú sốc độc hại có thể quét sạch dân số thông thường, mỏng hơn.

3. Nuôi dưỡng “Chuyên gia” (Kéo dài tuổi bùn)

Một số hóa chất phức tạp cần nhiều thời gian để tiêu hóa. Ở cây trồng truyền thống, vi khuẩn thường bị loại bỏ trước khi chúng có thời gian thích nghi với các hóa chất này.

- Ưu điểm của MBR: MBR cho phép thời gian rất dài Thời gian lưu bùn (SRT) . Điều này giúp cộng đồng sinh học có thời gian để phát triển các vi khuẩn “chuyên gia” có khả năng phân hủy các hydrocacbon chuỗi dài và các hợp chất dược phẩm khó phân hủy mà vi khuẩn thông thường bỏ qua.

Vượt qua rào cản “Độ mặn và độc tính” – Phương pháp tiếp cận kết hợp

Trước đây, các dòng có độ mặn cao và độc tính cao được coi là “điểm cuối” đối với các hệ thống sinh học. Tuy nhiên, bằng cách phát triển MBR thành một Quá trình lai , giờ đây chúng ta có thể xử lý nước thải mà trước đây được cho là không thể xử lý được.

1. Tiền xử lý: Quá trình oxy hóa nâng cao (AOP)

Đối với nước thải dược phẩm và hóa chất chứa các phân tử “chịu lửa” cực kỳ ổn định (các vòng carbon chuỗi dài mà vi khuẩn không thể “cắn” vào), MBR hoạt động tốt nhất khi kết hợp với Ozon hóa or Sự oxy hóa Fenton .

- Chiến lược “Crack and Digest”: Ozon hóa acts as a “chemical scissor,” breaking large, toxic organic molecules into smaller, biodegradable fragments.

- Độ ổn định của MBR: Những mảnh này sau đó đi vào MBR. Bởi vì MBR duy trì nồng độ sinh khối cao nên nó cung cấp một môi trường ổn định để khoáng hóa hoàn toàn những mảnh phân hủy sinh học mới được tạo ra này, đảm bảo không còn “sản phẩm phụ” độc hại nào trong nước thải cuối cùng.

2. Quản lý căng thẳng thẩm thấu ở dòng có độ mặn cao

Cao Tổng chất rắn hòa tan (TDS) , phổ biến trong các quá trình hóa học (trung hòa), thường tiêu diệt vi khuẩn thông qua sốc thẩm thấu (sự mất nước của tế bào).

- Giải pháp MBR: MBR cho phép trồng trọt Vi khuẩn ưa mặn (có khả năng chịu mặn) . Trong một nhà máy thông thường, những chuyên gia phát triển chậm này sẽ bị đào thải. Trong MBR, màng giữ chúng bị khóa bên trong.

- Bộ đệm sinh học: Bằng cách hoạt động ở mức cao MLSS (8.000–12.000 mg/L) , hệ thống tạo ra một “bộ đệm sinh học” khổng lồ giúp hấp thụ những biến động về nồng độ muối, ngăn chặn động cơ sinh học bị đình trệ khi chu kỳ sản xuất thay đổi.

3. Quản lý gen kháng kháng sinh (ARG)

Một trong những mối đe dọa môi trường lớn nhất là việc giải phóng ARG vào chu trình nước.

- Rào cản vật lý so với chuyển gen: Phương pháp xử lý thông thường cho phép các đoạn DNA từ vi khuẩn chết đi vào nước thải. MBR của Màng siêu lọc (UF) cung cấp một rào cản vật lý (thường <0,04μm) để ngăn chặn hiệu quả các đoạn gen và Siêu vi khuẩn này.

- Suy thoái thông qua SRT: Việc mở rộng Thời gian lưu bùn (SRT) đảm bảo dư lượng kháng sinh được tiếp xúc với vi khuẩn chuyên biệt đủ lâu để bị phân hủy, giảm đáng kể áp lực chọn lọc tạo ra vi khuẩn kháng kháng sinh ngay từ đầu.

4. Ổn định hiệp đồng

Bằng cách kết hợp “sức mạnh” hóa học của quá trình oxy hóa với “độ chính xác” sinh học của MBR, các cơ sở có thể đạt được mức độ ổn định cho phép chúng đáp ứng các yêu cầu khắt khe nhất. Giai đoạn điều trị thứ 4 yêu cầu. Thiết lập kết hợp này biến MBR không chỉ là một bộ lọc; nó trở thành một trung tâm giải độc toàn diện cho chất thải công nghiệp.

Tích hợp “Giải pháp tổng thể” (Trước và sau điều trị)

Màng MBR là một thiết bị có hiệu suất cao. Trong nước thải công nghiệp, việc đưa nước thải thô trực tiếp vào màng cũng giống như việc lái một chiếc ô tô sang trọng đi qua mỏ đá. Để có ROI dài hạn, bạn cần có một hệ thống “vệ sĩ” tích hợp.

1. Bảo vệ mặt trước: DAF & DISC

Trước khi nước đạt đến MBR, nó phải được “chuẩn bị” để tránh bị bám bẩn:

- DAF (Tuyển nổi không khí hòa tan): Cao-concentration organic waste often contains oils, fats, and surfactants (soaps). A máy DAF là điều cần thiết ở đây. Nó sử dụng các bong bóng siêu nhỏ để làm nổi các chất “làm mù màng” này lên bề mặt để loại bỏ. Nếu không có DAF, dầu sẽ bao phủ màng MBR, đòi hỏi phải làm sạch bằng hóa chất liên tục.

- Lọc đĩa: Chất thải dệt may và hóa chất thường chứa sợi mịn hoặc mảnh vụn nhựa. A Bộ lọc DISC hoạt động như một mạng lưới an toàn dạng lưới mịn (thường có kích thước từ 10–20 micron), loại bỏ các hạt vật lý có thể mài mòn cơ học hoặc “tắc nghẽn” các mô-đun màng MBR.

2. Truyền oxy: Máy khuếch tán ống

Bùn công nghiệp đặc hơn và nhớt hơn bùn đô thị. Để giữ cho vi khuẩn sống, oxy phải đến được trung tâm của bông bùn.

- Sự tích hợp: Chúng tôi sử dụng hiệu quả cao Máy khuếch tán ống or Bộ khuếch tán đĩa với màng EPDM hoặc Silicone. Chúng cung cấp khả năng sục khí bong bóng mịn giúp tối đa hóa hiệu suất truyền oxy (OTE), ngay cả trong môi trường MLSS cao của MBR, đảm bảo rằng động cơ sinh học không bao giờ hết nhiên liệu.

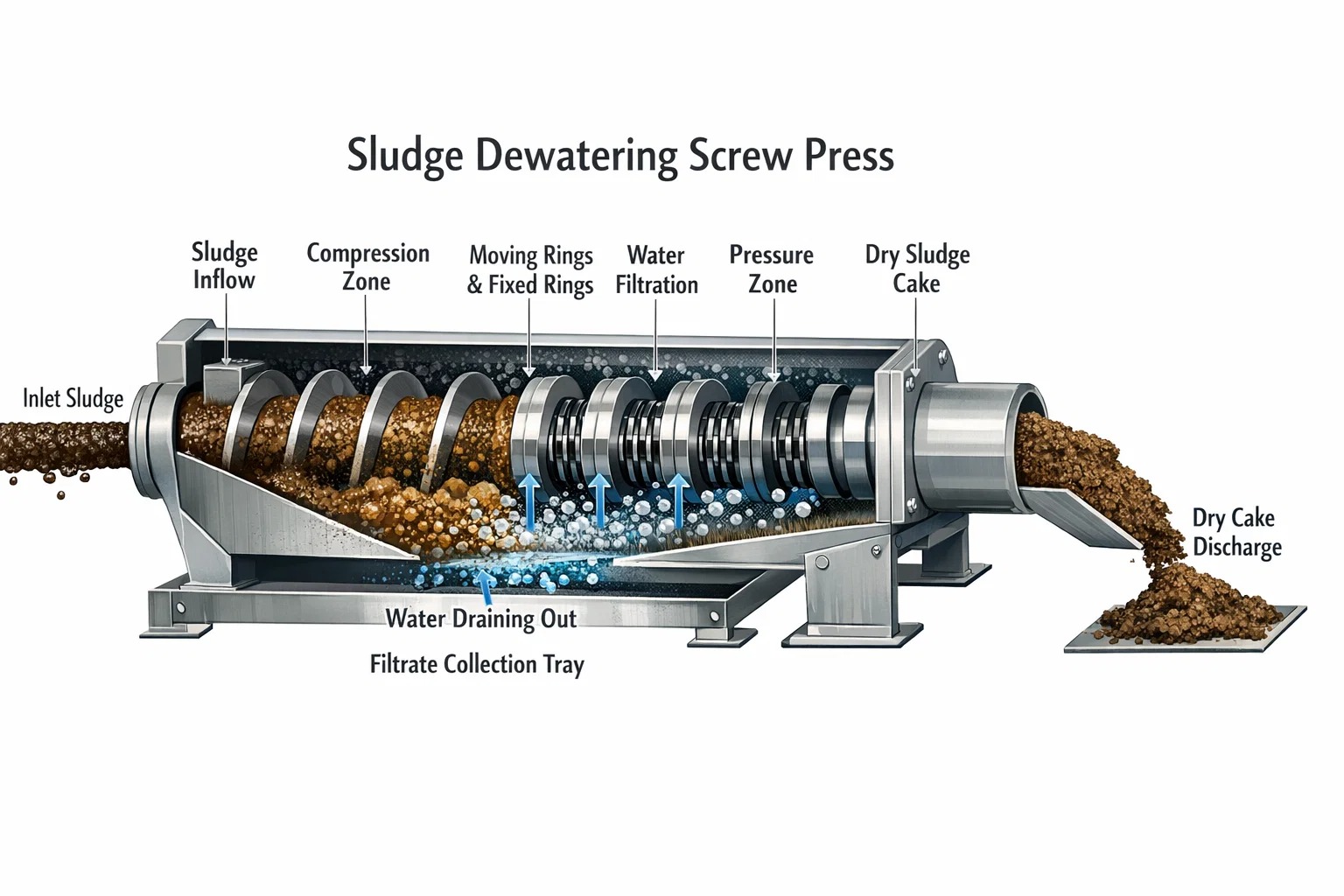

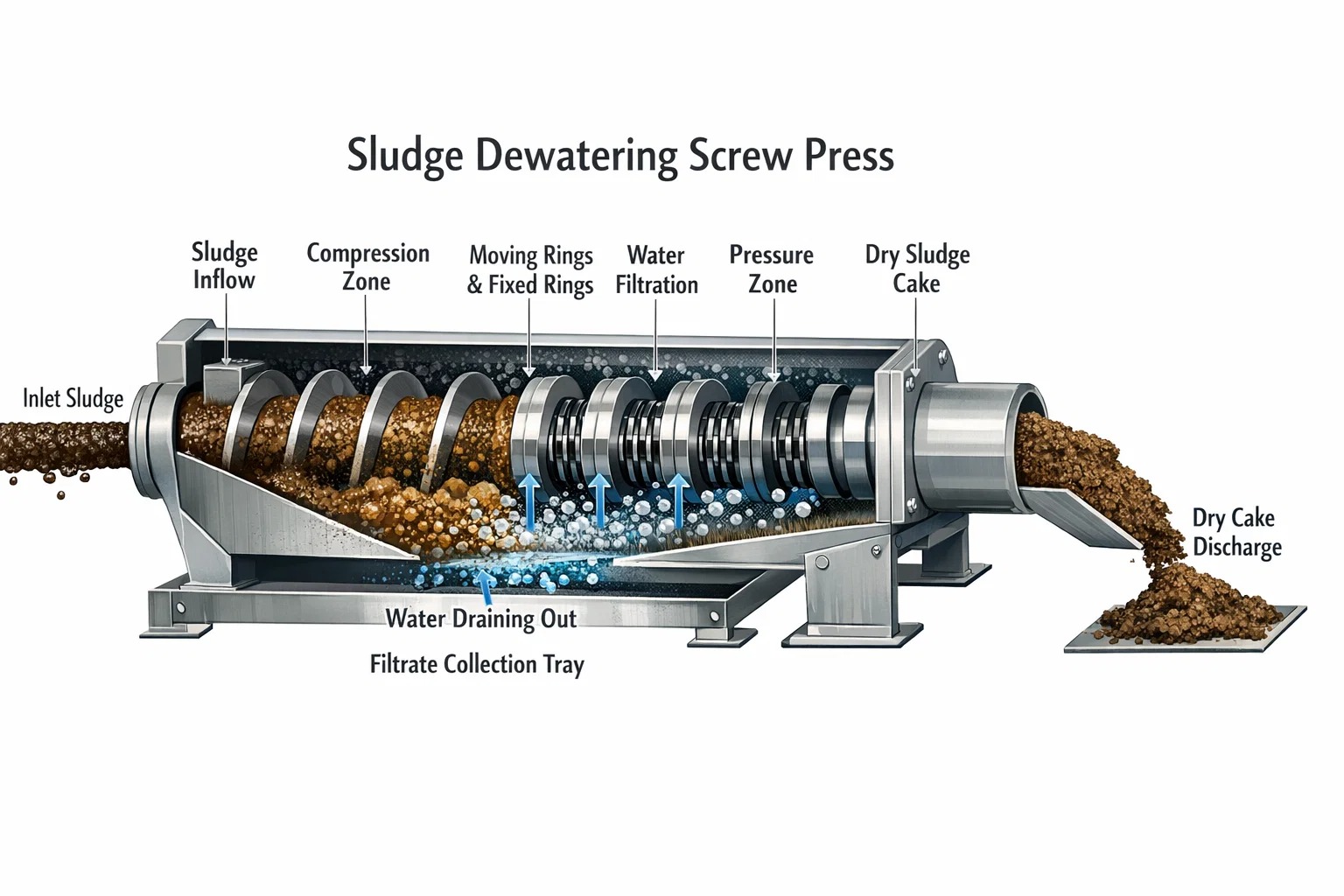

3. Chất rắn cuối cùng: Máy ép trục vít khử nước bùn

Mặc dù MBR tạo ra ít bùn hơn so với các nhà máy thông thường, nhưng lượng bùn là sản xuất cần được xử lý.

- Sự tích hợp: A Máy ép trục vít khử nước bùn là the perfect partner for MBR. It handles the high-concentration waste sludge efficiently, turning it into a dry “cake” for easy disposal. Its low-speed operation and self-cleaning mechanism mean it can handle the greasy, chemical-heavy sludge typical of these industries without clogging.

Ổn định hoạt động và bảo trì

Một quan niệm sai lầm phổ biến là hệ thống MBR có tính “bảo trì cao”. Trên thực tế, một hệ thống tích hợp với tiền xử lý thích hợp (DAF/DISC) có độ ổn định đáng kể. Thành công nằm ở chiến lược bảo trì chủ động.

1. Giảm thiểu phạm lỗi: Phòng thủ ba tầng

Sự tắc nghẽn màng được quản lý thông qua sự kết hợp của các phương pháp:

- Quét không khí: Sục khí liên tục ở đáy mô-đun màng tạo ra hiệu ứng “dòng chảy ngang”, làm sạch bề mặt màng một cách vật lý để ngăn chất rắn lắng xuống.

- Xung nhịp: Cứ sau 10–12 phút, dòng chảy được đảo ngược trong 30 giây, đẩy nước sạch trở lại màng để đánh bật các hạt bị mắc kẹt trong lỗ chân lông.

- Làm sạch bằng hóa chất (CIP): Tùy thuộc vào loại nước thải, quy trình “Làm sạch bảo trì” (nồng độ thấp) được thực hiện hàng tuần và “Làm sạch phục hồi” (nồng độ cao) được thực hiện 3–6 tháng một lần để loại bỏ cặn hữu cơ hoặc vô cơ cứng đầu.

2. Quản lý thông lượng

“Thông lượng” (lưu lượng trên một đơn vị diện tích màng) phải được lựa chọn cẩn thận cho nước thải công nghiệp. Trong khi các hệ thống của thành phố có thể chạy ở tốc độ cao hơn, MBR công nghiệp thường được thiết kế với dòng chảy bảo toàn hơn (ví dụ: 10–15 LMH) để tạo ra độ nhớt cao hơn và độ phức tạp hóa học của bùn.

3. Hiệu quả năng lượng năm 2025

Các hệ thống MBR hiện đại đã cắt giảm mức tiêu thụ năng lượng thông qua:

- VFD tự động (Ổ đĩa biến tần): Điều chỉnh tốc độ quạt dựa trên mức Oxy hòa tan (DO) theo thời gian thực.

- Cao-Efficiency Diffusers: sử dụng Máy khuếch tán ống bong bóng mịn cung cấp khả năng truyền oxy cao hơn với yêu cầu áp suất không khí thấp hơn.

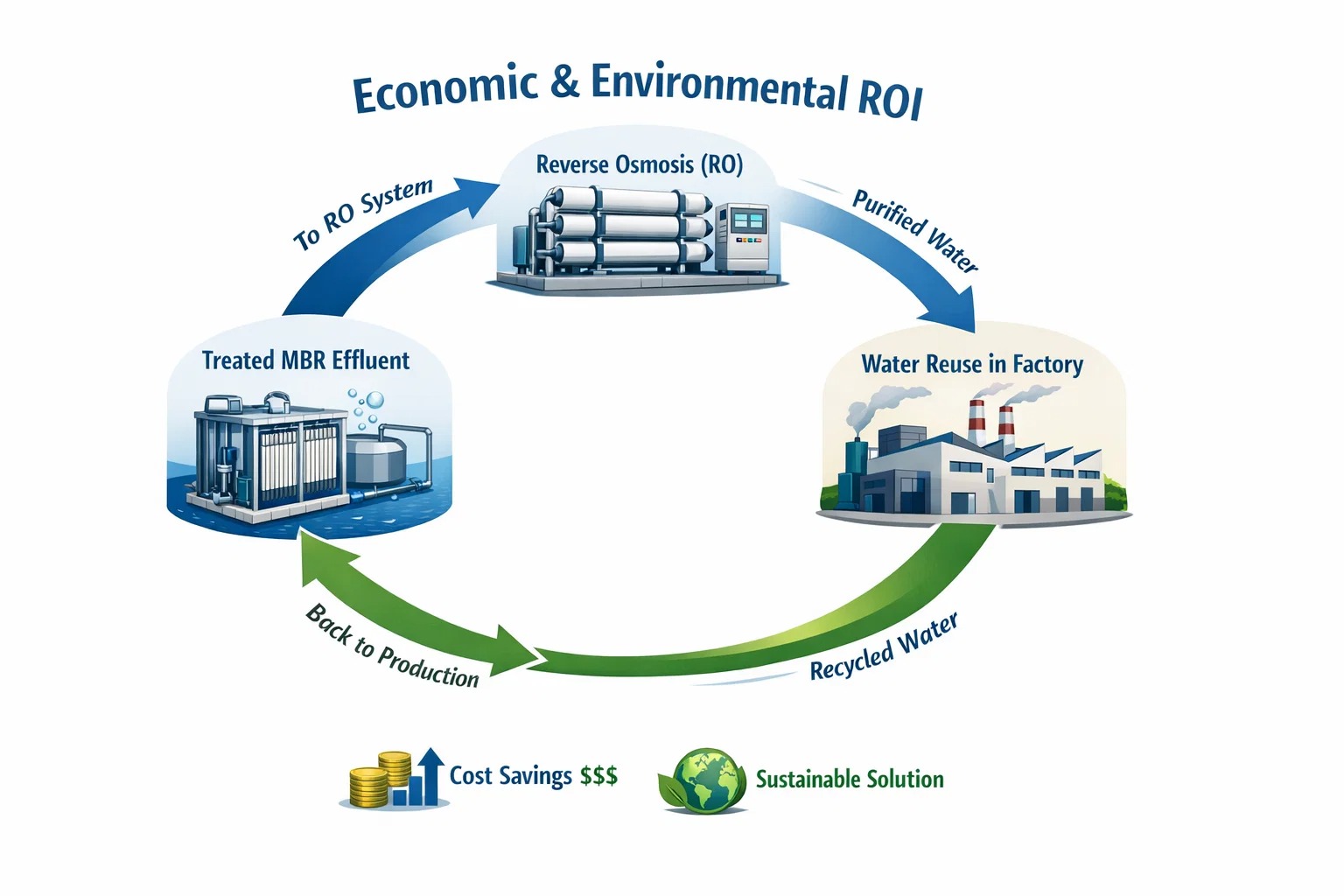

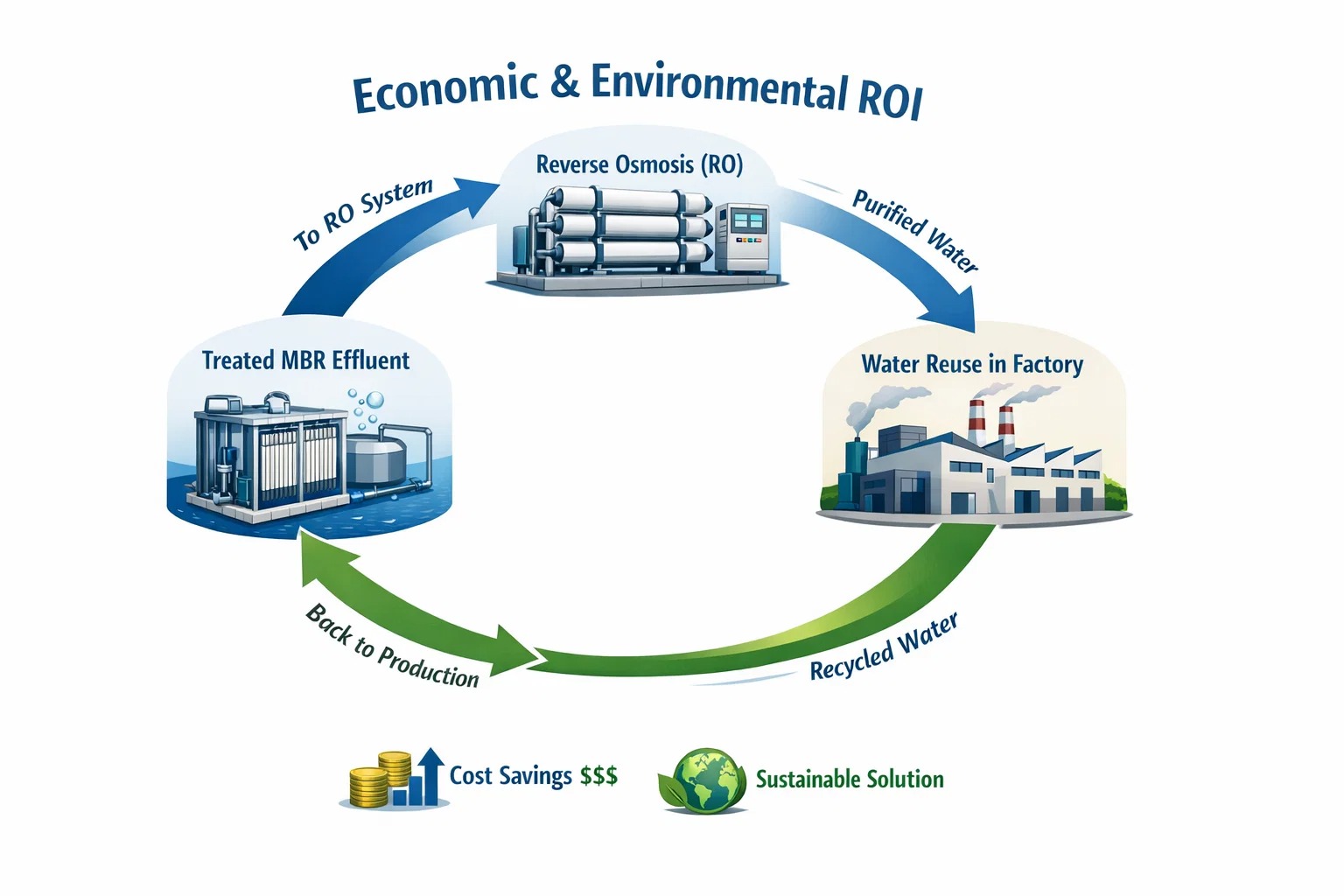

ROI kinh tế và môi trường

Khi tính toán lợi tức đầu tư (ROI) cho hệ thống MBR tích hợp, bạn phải xem xét "Tổng chi phí sở hữu" ngoài giá mua ban đầu.

1. Tái sử dụng nước: Biến chất thải thành tài nguyên

Đối với ngành dược phẩm và dệt may, nước là một chi phí chung rất lớn. Nước thải MBR sạch đến mức có thể dùng làm nguồn cấp trực tiếp cho Thẩm thấu ngược (RO) .

- Sự tiết kiệm: Bằng cách tái chế 70-80% nước xử lý, các nhà máy có thể tiết kiệm hàng trăm nghìn đô la hàng năm từ phí mua và xả nước.

2. Dấu chân và chi phí dân sự

Các nhà máy truyền thống yêu cầu bể lắng thứ cấp, bộ lọc cát bậc ba và bể sục khí lớn.

- Sự tiết kiệm: Hệ thống MBR nhỏ gọn. Đối với nhiều khu công nghiệp nơi đất đai đắt đỏ hoặc không sẵn có, khả năng tăng gấp đôi công suất trong phạm vi hiện có là một thắng lợi tài chính to lớn.

3. Xử lý bùn

các Thời gian lưu bùn (SRT) trong MBR dài hơn nhiều, nghĩa là vi khuẩn “ăn” nhiều chất thải của chính chúng hơn.

- Sự tiết kiệm: MBR tạo ra bùn sinh học ít hơn đáng kể. Khi kết hợp với một Máy ép trục vít khử nước bùn , khối lượng rác thải cuối cùng đưa đến bãi chôn lấp được giảm thiểu, giúp giảm chi phí xử lý tới 30-50%.

Kết luận

các era of “dilution is the solution to pollution” is over. For the pharmaceutical, chemical, and textile sectors, the complexity of modern wastewater requires a sophisticated, integrated technological response.

các Lò phản ứng sinh học màng (MBR) là trọng tâm của phản ứng này, cung cấp một động cơ sinh học có khả năng phục hồi, nhỏ gọn và có khả năng tạo ra nước gần như có thể uống được. Tuy nhiên, tuổi thọ của hệ thống phụ thuộc vào “vệ sĩ” của nó— máy DAF để loại bỏ dầu, bộ lọc DISC để bảo vệ vật chất và Máy ép trục vít để quản lý chất rắn hiệu quả.

Bằng cách đầu tư vào giải pháp DISC-MBR-DAF tích hợp, các cơ sở công nghiệp không chỉ tuân thủ các quy định; họ đang đảm bảo hoạt động của mình trong tương lai, đảm bảo nguồn cung cấp nước và khẳng định mình là người dẫn đầu trong lĩnh vực sản xuất bền vững.

+86-15267462807

+86-15267462807